Среднегодовая наработка экскаватора: 13.6.1.Часовая, сменная и годовая плановая наработка тракторов, коэффициенты перевода физических тракторов в условные эталонные трактора и расход топлива

13.6.1.Часовая, сменная и годовая плановая наработка тракторов, коэффициенты перевода физических тракторов в условные эталонные трактора и расход топлива

Марка трактора | Плановая наработка у. э. га за 1 час за 7 часов (коэф. пе- (коэф. пе-ревода ревода в в у. э. трак.у. э. га | Годовая плановая наработка у. э. га часовая | Расход топлива, кг на 1 часовой у. | |||

Гусеничные: | ||||||

Т-150 | 1,85 | 12,9 | 1500 | 810 | 10,0 | 32,2 |

Т-100М, Т-130М | 1,34 | 9,4 | 1700 | 1268 | 10,4 | 20,0 |

Т-4 | 1,33 | 9,3 | 1300 | 975 | 10,8 | 25,4 |

ДТ-75 (у. э.

тр-р) э.

тр-р) | 1,0 | 7,0 | 1000 | 1000 | 8,7 | 15,0 |

ДТ-75М | 1,1 | 7,7 | 1150 | 1045 | 8,7 | 17,5 |

Колесные | ||||||

К-701 | 2,70 | 18,9 | 3050 | 1130 | 10,6 | |

К-700 | 2,10 | 14,7 | 3000 | 1430 | 17,6 | 37,0 |

Т-150К | 1,85 | 12,9 | 2000 | 1081 | 10,2 | 32,2 |

МТЗ-80 | 0,70 | 4,9 | 1050 | 1500 | 8,7 | 16,0 |

МТЗ-82 | 0,73 | 5,1 | 1300 | 1780 | 7,3 | 16 |

МТЗ-100 | ||||||

ЮМЗ-6 | 0,60 | 4,2 | 1080 | 1800 | 7,3 | 11,7 |

Т-40А | 0,50 | 3,5 | 650 | 1300 | 7,2 | 7,6 |

Т-25А, Т-30 | 0,30 | 2,1 | 270 | 900 | 7,6 | 3,8 |

Т-16М | 0,22 | 1,5 | 250 | 1136 | 7,4 | 3,8 |

х) – Годовая плановая

наработка тракторов в часах определяется

делением годовой наработки тракторов

в у. э. га на коэффициент перевода

тракторов условные:

э. га на коэффициент перевода

тракторов условные:

Пример: трактор Т-150, годовая наработка 1500 у. э. га, делят на коэф. 1,85, часовая составит – 810.

13.6.2. Межремонтные нормативы наработки тракторов, комбайнов и автомобилей

.Тракторы | Средняя наработка, э. га. | ||

до ТР | кр | ||

доремонтная | Послеремонтная | ||

Т-130МУ100М | 2880 | 9400 | 7500 |

К-700А | 3280 | 14740 | 11790 |

К-701 | 3280 | 19040 | 15220 |

Т-150/150К | 2600- | 11790 | 9430 |

ДТ-75/75М | 1440/1800 | 7260 ‘ | 5800 |

МТЗ-82/102 | 765 | 5600 | 4480 |

ЮМЗ-б | 700 | 5230 | 4180 |

Т-40 | 585 | 3280 | 2630 |

Т-25/ЗО | 410 | 1940 | |

Т-16М | 360 | 1670 | 1320 |

Зерноуборочные

комбайны (физ. | 400 | 1000 | 800 |

Послеремонтная наработка для всех тракторов и комбайнов установлена равной 0,: от доремонтной.

План и межремонтные нормы пробега автомобилей (тыс.Км.).

| Автомобили (тип) | Годовой пробег | Норма пробега | |

До КР | после КР | ||

Бортовые: ГАЗ- 53А | 40,0 | 160 | 130 |

ЗИЛ-130 | 45,0 | 230 | 180 |

40,0 | 140 | ПО | |

ГАЗ-4509 | 50,0 | 200 | 160 |

Условные обозначения:

ТР – текущий ремонт;

КР – капитальный

ремонт.

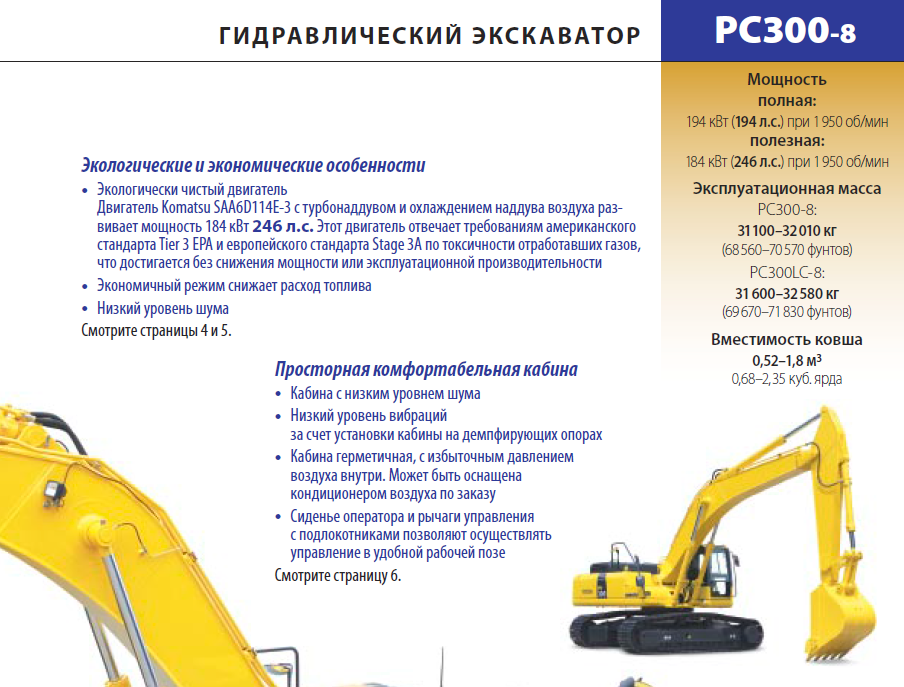

Испытание спецтехники Komatsu и Zanam

Лучшее испытание для добывающей техники — продолжительная эксплуатация в условиях рудных карьеров. Машины Komatsu и Zanam раскрыли свой потенциал на месторождениях, разрабатываемых ПАО «Гайский ГОК».

Гайское медно-колчеданное месторождение расположено в восточной части Оренбургской области. Кроме меди, гайская руда содержит цинк, свинец, золото, серебро, а также редкие и рассеянные элементы: кадмий, селен, теллур, галлий, висмут. Первые ковши вскрыши были вынуты 9 мая 1959 года — с этого дня началась история комбината.

Сегодня добыча руды ведется открытым и подземным способами. Техника эксплуатируется в сложных климатических условиях, которые отягощаются работой с рудой, имеющей большой удельный вес. Обеспечить максимальную производительность и скорость выполнения технологических операций, полностью раскрыть потенциал используемых машин помогает их правильный подбор с точки зрения дислокации. Яркий пример — гидравлические экскаваторы Komatsu РС1250 с ковшами объемом 6,5 м3, которые Гайский ГОК приобрел по результатам конкурса на поставку оборудования, проведенного среди нескольких компаний. Экономическую эффективность их применения рассчитали в сравнении с данными по экскаватору РС750, который уже зарекомендовал себя на объекте с лучшей стороны. Под имеющийся парк самосвалов подобрали экскаватор, помогающий достичь наилучших экономических показателей в выстроенной производственной цепочке. Математика проста: чем больше ковш, тем ниже себестоимость работ и выше эффективность загрузки самосвалов.

Яркий пример — гидравлические экскаваторы Komatsu РС1250 с ковшами объемом 6,5 м3, которые Гайский ГОК приобрел по результатам конкурса на поставку оборудования, проведенного среди нескольких компаний. Экономическую эффективность их применения рассчитали в сравнении с данными по экскаватору РС750, который уже зарекомендовал себя на объекте с лучшей стороны. Под имеющийся парк самосвалов подобрали экскаватор, помогающий достичь наилучших экономических показателей в выстроенной производственной цепочке. Математика проста: чем больше ковш, тем ниже себестоимость работ и выше эффективность загрузки самосвалов.

Специалисты Гайского ГОКа собрали по работающим в карьере экскаваторам уникальную статистику, отражающую наработку и отказы узлов и деталей, и на ее базе планируют предупредительные ремонты, а значит, существенно уменьшили издержки. На Гайском ГОКе настолько хорошо изучили машины, что сократили время на ремонт или обслуживание до минимума, но без ухудшения качества. Регламентные работы по техническому обслуживанию для РС1250 проводятся каждые 500 м/часов, при этом, несмотря на сложные условия эксплуатации техники, сокращать интервал нет необходимости.

Регламентные работы по техническому обслуживанию для РС1250 проводятся каждые 500 м/часов, при этом, несмотря на сложные условия эксплуатации техники, сокращать интервал нет необходимости.

При проведении технического обслуживания используются только оригинальные расходные материалы. Средняя ежегодная наработка машины составляет 5000–6500 м/часов. За пять лет работы на объекте экскаваторы требовали в основном регламентной замены узлов и проведения планового ТО, в то время как машины аналогичного класса от других производителей уже после двух лет работы нуждались в замене поворотных кругов — весьма дорогостоящей, трудоемкой и времязатратной. В рекомендациях по эксплуатации экскаватора РС1250 есть указание о превентивной замене поворотного круга, но, как показал опыт, она не требуется! Это еще раз говорит о том, что качественная техника в сложных условиях эксплуатации проявляет себя достойно.

Также стоит отметить и высокую надежность гидравлических насосов экскаваторов, которые отрабатывают до ремонта около 30 000 м/часов. Это зачастую вдвое больше, чем у конкурентов. Разумеется, достижение высоких показателей по наработке возможно при своевременном техническом обслуживании гидравлической системы с применением оригинальных расходных материалов.

Это зачастую вдвое больше, чем у конкурентов. Разумеется, достижение высоких показателей по наработке возможно при своевременном техническом обслуживании гидравлической системы с применением оригинальных расходных материалов.

По данным производителя, нормативный срок эксплуатации Komatsu РС1250 — 10 лет или 60 000 м/часов. То есть машины, которые работают на объектах ПАО «Гайский ГОК», отработали только половину ресурса. Чтобы срок эксплуатации соответствовал гарантии производителя, важно грамотное обслуживание техники, ошибки могут стоить очень дорого.

В связке с экскаваторами РС1250 работают самосвалы Komatsu HD785. Как показала практика, они выгодно отличаются от конкурентов по скорости передвижения, маневренности, грузоподъемности и габаритам. При этом эксперты отмечают, что машины Komatsu уверенно держат скорость 40 км/ч при максимальной загрузке вне зависимости от рельефа. Проблемы у самосвалов-конкурентов возникают при прохождении крутых поворотов и затяжных подъемов. Komatsu HD785, благодаря оптимальной настройке силовой линии (грамотный подбор характеристик двигателя и агрегатов трансмиссии), проходит все участки без замедления темпа, при этом расход топлива не превышает установленных нормативов. HD785 имеет меньшую габаритную ширину, чем у конкурентов, благодаря чему встречный разъезд упрощается, не нужно снижать скорость.

Komatsu HD785, благодаря оптимальной настройке силовой линии (грамотный подбор характеристик двигателя и агрегатов трансмиссии), проходит все участки без замедления темпа, при этом расход топлива не превышает установленных нормативов. HD785 имеет меньшую габаритную ширину, чем у конкурентов, благодаря чему встречный разъезд упрощается, не нужно снижать скорость.

Незаменимый помощник в поддержании дорог карьера в надлежащем состоянии — колесный бульдозер Komatsu WD600. Чистота и качество дорожного полотна влияют как на скорость передвижения самосвалов и вспомогательной техники, так и на безопасность, а все вместе отражается на грузопотоках и объемах перевозимой руды. WD600 не только эффективно выполняет функции гусеничного бульдозера, но и благодаря колесной ходовой части быстро перемещается от одного места проведения работ к другому. Специалисты отмечают отличную сбалансированность модели и, в частности, удачное соотношение рабочей массы и отвала. Джойстиковое управление обеспечивает высокую точность всех операций. Операторы с одобрением отзываются о пневматической подвеске кресла, хорошей виброзащищенности кабины и климатической системе: они создают высокий уровень комфорта и помогают отработать смену с заданной производительностью.

Операторы с одобрением отзываются о пневматической подвеске кресла, хорошей виброзащищенности кабины и климатической системе: они создают высокий уровень комфорта и помогают отработать смену с заданной производительностью.

В разработке подземного рудника достойно проявила себя 16-тонная погрузочно-доставочная машина Zanam LKP‑1601М. Прежде чем попасть в лист закупок, она успешно прошла на предприятии полугодовые испытания. Лучшим свидетельством того, что Zanam LKP‑1601М соответствует требованиям компании, стал ее выкуп после окончания тестового периода эксплуатации. Еще две ПДМ были приобретены под программу планового увеличения производительности подземного рудника. Ковши большого объема (8,5 м3) увеличивают производительность забоя и снижают себестоимость добычи руды. Специалисты отмечают: в отличие от конкурентов, у машины более металлоемкая силовая конструкция с большим количеством различных усилителей, ребер жесткости. Это, в частности, гарантирует наработку установленного производителем срока службы. А как показывает практика, техника Zanam и после нормативного срока эксплуатации остается в строю.

А как показывает практика, техника Zanam и после нормативного срока эксплуатации остается в строю.

Ярким подтверждением служит опыт эксплуатации компактных вспомогательных машин Zanam LK‑1M грузоподъемностью 4 т. Некоторые из первых поставленных ГОКу машин до сих пор в строю! LK‑1M отличается высокой надежностью и живучестью, работает на уровне техники от зарекомендовавших себя в этом сегменте мировых брендов, а стоит на 10–15 % меньше. В забое вспомогательная машина незаменима для зачистки участков, перевозки на объект различного оборудования, начиная с инструментов и заканчивая различными узлами для забойного оборудования.

Конфигурация на заказ

Дмитрий Пьянков,

ведущий специалист по работе с клиентами горного подразделения компании «КОМЕК»:

“Сотрудничество «КОМЕК» и ПАО «Гайский ГОК» началось в 2005 году. За это время наша компания осуществила не одну поставку техники Komatsu, которая работает на открытых площадках. Каждая из переданных клиенту машин подбиралась с учетом условий, в которых она будет работать, что обеспечило максимальную эффективность ее применения.

За это время наша компания осуществила не одну поставку техники Komatsu, которая работает на открытых площадках. Каждая из переданных клиенту машин подбиралась с учетом условий, в которых она будет работать, что обеспечило максимальную эффективность ее применения.

«КОМЕК» с недавних пор является официальным дилером надежной техники Zanam, с которой ПАО «Гайский ГОК» знакомо с 1994 года и с того времени ввело в эксплуатацию около 170 единиц. Приверженность марке свидетельствует о многом. Говоря о технике польского производителя, стоит отметить, что машины собираются на агрегатах именитых брендов, среди которых Dana (Clark) и Kessler (ходовая часть), Cummins и Deutz (двигатели). «КОМЕК» как официальный дилер напрямую получает от клиента информацию о желаемой комплектации машины и передает ее на завод производителя в Польше. При проектировании машины эти требования учитываются и одни комплектующие заменяются другими. Так, если клиент просит вместо мотора Cummins использовать аналог от Deutz или вместо мостов Dana (Clark) — мосты Kessler, то это делается официально, технически грамотно, с гарантией. Для создания машины требуемой конфигурации используется оригинальное программное обеспечение от Zanam. После сборки каждая модель проходит испытания по действующей методике с фиксацией параметров работы на специально оборудованном полигоне KGHM Zanam S.A. Только после того, как техника подтвердит соответствие заявленным нормативам, ее отгружают заказчику.”

Для создания машины требуемой конфигурации используется оригинальное программное обеспечение от Zanam. После сборки каждая модель проходит испытания по действующей методике с фиксацией параметров работы на специально оборудованном полигоне KGHM Zanam S.A. Только после того, как техника подтвердит соответствие заявленным нормативам, ее отгружают заказчику.”

Ответственность производителя

Игорь Галкин, главный механик открытого рудника

ПАО «Гайский ГОК»:

“С техникой Komatsu наше предприятие знакомо давно: в далеком 1976 году ГОКу был передан 120-тонный самосвал для прохождения опытной эксплуатации. С тех пор машины этого бренда постоянно находятся в парке предприятия. Если сравнивать Komatsu по качеству и надежности с машинами конкурентов, то мой выбор однозначен — Komatsu. Производитель отвечает за каждый узел, каждую деталь в своей технике: на всех компонентах, даже на рукавах высокого давления, стоит маркировка Komatsu. У многих техника собирается из узлов и агрегатов различных производителей. Учитывая это, я всегда указываю в документах на закупку при проведении тендера условие: «Все комплектующие должны быть от производителя машины».

У многих техника собирается из узлов и агрегатов различных производителей. Учитывая это, я всегда указываю в документах на закупку при проведении тендера условие: «Все комплектующие должны быть от производителя машины».

С «КОМЕК» мы работаем с 2005 года. Специалисты компании оказывают в том числе услуги по ремонту узлов. Все работы выполняются в срок и с надлежащим качеством. Мелкий ремонт и обслуживание производим своими силами.”

Экономия на ремонте

Дмитрий Панов,

руководитель поддержки продукции горного подразделения компании «КОМЕК»:

“Для ПАО «Гайский ГОК» компания «КОМЕК» оказывает два вида сервисных услуг: ремонт узлов машин непосредственно на месте их работы и восстановление на мощностях «Ребилд Центра». Текущий ремонт и техническое обслуживание машин выполняются силами предприятия. Согласно собранным за 12 лет сотрудничества данным, поставленная нами техника работает в штатном режиме, а все ее отказы и поломки прогнозируемы. Так, двигатели, гидромоторы, гидронасосы экскаваторов PC750 отрабатывают до выхода из строя более 20 000 м/часов. Это отличный показатель по сравнению с машинами-конкурентами аналогичного класса, у которых проблемы с гидравликой начинаются уже на половине этой наработки. Разница есть и в сроке службы ковшей: у конкурентов они вышли из строя через полгода из-за разрыва металла силовой конструкции. Раньше положенного изнашивались поворотные круги.

Согласно собранным за 12 лет сотрудничества данным, поставленная нами техника работает в штатном режиме, а все ее отказы и поломки прогнозируемы. Так, двигатели, гидромоторы, гидронасосы экскаваторов PC750 отрабатывают до выхода из строя более 20 000 м/часов. Это отличный показатель по сравнению с машинами-конкурентами аналогичного класса, у которых проблемы с гидравликой начинаются уже на половине этой наработки. Разница есть и в сроке службы ковшей: у конкурентов они вышли из строя через полгода из-за разрыва металла силовой конструкции. Раньше положенного изнашивались поворотные круги.

В машинах РС1250 ресурс дизелей составляет примерно 18 000–20 000 м/часов, что связано с более высокой нагрузкой на ДВС. К сожалению, дизели для ремонта демонтируются только после возникновения аварийного отказа. В то время как предупредительный ремонт, который предлагает «КОМЕК», существенно снижает стоимость восстановления моторов. Положительным примером служит предупредительный ремонт коробок перемены передач самосвалов Komatsu HD785-5. До недавнего времени КПП эксплуатировались на отказ, выходили из строя из-за износа и разрушения подшипников. Избежать их замены из-за повреждения посадочных мест не удавалось (КПП устанавливаются в корпусные детали), и ремонт выливался в существенную сумму. В итоге клиент прислушался к рекомендациям и заблаговременно, до наработки 30 000 м/часов, передает КПП в ремонт. Проблемы аварийного разрушения остались в прошлом.

До недавнего времени КПП эксплуатировались на отказ, выходили из строя из-за износа и разрушения подшипников. Избежать их замены из-за повреждения посадочных мест не удавалось (КПП устанавливаются в корпусные детали), и ремонт выливался в существенную сумму. В итоге клиент прислушался к рекомендациям и заблаговременно, до наработки 30 000 м/часов, передает КПП в ремонт. Проблемы аварийного разрушения остались в прошлом.

О том, что самосвалы HD785-5 отлично зарекомендовали себя в деле, говорит следующий факт: ПАО «Гайский ГОК» решило не искать им замену, а провести восстановление по программе капитального ремонта «КОМЕК». Для этого был скорректирован фонд, зарезервированы нужные позиции по запасным частям. Замечу, что для ПАО «Гайский ГОК» мы поставляем запасные части всей номенклатуры. Крупные узлы — по предварительному согласованию. Расходные материалы всегда есть в наличии в нужном количестве.”

– сотрудничество «КОМЕК» и ПАО «Гайский ГОК» ведется с 2005 годаФакты:

– за 12 лет сотрудничества «КОМЕК» поставил ПАО «Гайский ГОК» 11 машин Komatsu

– погрузочно-доставочная машина Zanam LKP-1601 за период испытаний отработала 2392 м/часов и перевезла 61 660 м3 породы

– объекты ПАО «Гайский ГОК» разнесены между собой на 200 и более километров

– расстояние от ближайшего сервисного центра «КОМЕК» до рудников — около 2000 км

– с 1994 года ПАО «Гайский ГОК» ввело в эксплуатацию более 170 единиц техники Zanam

– наработка ряда машин Komatsu по ПАО «Гайский ГОК» достигает 45–60 тысяч м/часов

СТРУКТУРА ПРЕДПРИЯТИЯОсновное производство:

- Подземный рудник

- Открытый рудник

- Обогатительная фабрика

- Шахтостроительное управление

- Автотранспортный цех

- Железнодорожный цех

- Ремонтно-механический завод

- Ремонтно-строительный цех

- Теплоэлектроцентраль

- Энергоцех

- Центральная лаборатория автоматики и вычислительной техники

- Центральная химико-технологическая лаборатория

- Отдел технического контроля

- Участок централизованной доставки материалов и оборудования

Исследование надежности и прогнозирование затрат на запасные части экскаваторов типа ЭКГ-5А Багануурского разреза Текст научной статьи по специальности «Химические технологии»

———————————- © Ц. Нанзад, С. Эрдэнэбат, К. Хавалболат,

Нанзад, С. Эрдэнэбат, К. Хавалболат,

Б. Гантулга, 2011

УДК 622.271:621.879/.003.12

Ц. Нанзад, С. Эрдэнэбат, К. Хавалболат, Б. Гантулга

ИССЛЕДОВАНИЕ НАДЕЖНОСТИ И ПРОГНОЗИРОВАНИЕ ЗАТРАТ НА ЗАПАСНЫЕ ЧАСТИ ЭКСКАВАТОРОВ ТИПА ЭКГ-5А БАГАНУУРСКОГО РАЗРЕЗА

Проведены исследования эксплуатационного уровня надежности и прогнозирования затрат на использование запасных частей и материалов, поставляемых импортным путем.

Ключевые слова: угольный разрез, горное оборудование, экскаватор.

1ТТагануурский угольный разрез является одним из крупнейших разрезов Монголии. Основное горное оборудование работает более 20 лет. Показатели использования экскаваторов из года в год снижаются и затраты на эксплуатацию возрастают. Запасные части и материалы поставляются только импортным путем. Цена на них постоянно растет. Все это обусловливает необходимость исследования эксплуатационного уровня надежности и прогнозирования затрат на их использование. Нами было проведено исследование надежности экскаваторов типа ЭКГ-5А Багануурского разреза. При этом были использованы статистические данные за последние 6 лет и определены среднегодовые значения коэффициентов технической готовности и технического использования по каждому отдельному экскаватору. Кроме того определены среднегодовые наработки и их средние значения за рассматриваемый период (табл. 1). С увеличением суммарной наработки каждой машины уровень технического использования и эксплуатационные затраты, т.е. затраты на запасные части существенно изменяются. С целью прогнозирования величины остаточного ресурса работы каждой машины ме-

Запасные части и материалы поставляются только импортным путем. Цена на них постоянно растет. Все это обусловливает необходимость исследования эксплуатационного уровня надежности и прогнозирования затрат на их использование. Нами было проведено исследование надежности экскаваторов типа ЭКГ-5А Багануурского разреза. При этом были использованы статистические данные за последние 6 лет и определены среднегодовые значения коэффициентов технической готовности и технического использования по каждому отдельному экскаватору. Кроме того определены среднегодовые наработки и их средние значения за рассматриваемый период (табл. 1). С увеличением суммарной наработки каждой машины уровень технического использования и эксплуатационные затраты, т.е. затраты на запасные части существенно изменяются. С целью прогнозирования величины остаточного ресурса работы каждой машины ме-

тодом наименьших квадратов были получены регрессионные зависимости значения коэффициентов технического использования от величины наработки.

Полученные регрессионные зависимости, значения коэффициентов парной корреляции и вероятности ошибок приведены ниже:

ЭКГ5А №1592: г = – 0,8691 р = 0,3295

ЭКГ5А №1581:

г = -0,9402 р = 0,2212

ЭКГ5А №1426:

г = -0,9291 р = 0,2411

ЭКГ5А №1178:

г = -0,9704 р = 0,1552

Значения коэффициентов парной корреляции находятся в пределах

0,869 – 0,970. Это подтверждает, что между коэффициентом технического использования и суммарной наработкой имеется существенная зависимость. ! * С Среднее значение -а р а * 1 § «§ д о Г Суммарная наработка Среднее значение -а р а * 1 § «§ д о Г -а н яа = 1 8*1 ма 1 * у С

! * С Среднее значение -а р а * 1 § «§ д о Г Суммарная наработка Среднее значение -а р а * 1 § «§ д о Г -а н яа = 1 8*1 ма 1 * у С

2004 0,911 4473 4473 0,869 4786 4786 0,811 4158 4158 0,838 2718 2718

0,666 0,734 0,648 0,523

2005 0,877 3675 8148 0,849 4012 8798 0,854 3704 7862 0,842 2565 5283

0,687 0,73 0,661 0,562

2006 0,876 4386 12534 0,806 4257 13055 0,831 4353 12215 0,778 2548 7831

0,641 0,656 0,657 0,453

2007 0,900 4521 17055 0,888 4545 17600 0,804 4504 16719 0,828 3261 11092

0,536 0,632 0,607 0,496

2008 0,873 5922 22977 0,809 5141 22741 0,761 3902 20621 0,864 4206 15298

0,626 0,675 0,552 0,611

2009 0,868 4682 27659 0,771 4390 27131 0,784 4602 25223 0,813 5068 20366

0,710 0,618 0,616 0,627

Средняя годовая наработка 4610 4522 4204 3394

Таблица 2

Затраты на запасные части и материалы по годам

№ Марк машин Годы

2007,туг 2008, туг 2009 ,туг

1 ЭКГ5А №1592 175426787,86 234735333,16 209425522,07

2 ЭКГ5А №1581 204928205,23 260703967,79 142972870,42

3 ЭКГ5А №1426 208701166,91 247425159,58 383177551,88

4 ЭКГ5А №1178 100093284,97 308531402,65 184438602,05

Кт

Кп ^цтэн-вдап

Рис. 1. Зависимость коэффициента технического использования от величины суммарной наработки экскаватора ЭКГ-5А № 1581

1. Зависимость коэффициента технического использования от величины суммарной наработки экскаватора ЭКГ-5А № 1581

Sr

26 Т

Рис. 2. Зависимость затрат на запасные части и материалы от величины суммарной наработки экскаватора ЭКГ-5А № 1426

Полученные зависимости показывают что с увеличением величины суммарной наработки каждой машины т.е. срока службы или величины использованного ресурса экскаватора уровень технического состояния снижается.

В качестве примера приведены зависимости для экскаваторов ЭКГ-5А № 1581 на рис. 1.

С увеличением срока службы машины, ее технический уровень снижается. Для того, чтобы поддержать техническое состояние машины на определенном уровне, необходимо проводить техническое обслуживание и ремонт. На поддержание технического состояния на соответствующем уровне расходуют определенные средства. Значительную часть эксплуатационных затрат составляют затраты на запасные части и материалы (табл. 2).

На поддержание технического состояния на соответствующем уровне расходуют определенные средства. Значительную часть эксплуатационных затрат составляют затраты на запасные части и материалы (табл. 2).

С целью прогнозирования величины затрат на запасные части и материалы каждой машины методом наименьших квадратов были получены регрессионные зависимо-

сти значения затрат от величины наработки и переведены ниже:

КГ5А № 1592:

£ =-93,4457 + 20,0931Т – 0,2517Т2; г = 0,9964; р = 0,0539.

КГ5А № 1581:

£ = 336,3Т – 5,9Т; г = -0,7890; р = 0,3747.

КГ5А № 1426:

£ = 835,3203 – 75,9851Т + 2,3032Т2; г = 0,9696; р = 0,1676.

КГ5А № 1178:

£ =-1760 + 255,8Т – 7,88Т2; г = 0,6822; р = 0,3640.

1. Нанзад.Ц. Уул уурхайн машин меха-низмын найдвартай ажиллагааны Yндэс. УБ.ТИС. Хэв.газар. 2000.177х.

2. Махно Д.Е. Повышение надежности и эффективности использования экскаваторов на карьерах севера.// Изв. вузов. Горный журнал. 1995. №5.

Значения коэффициентов парной корреляции находятся в пределах 0,6820,996. Это подтверждает, что между затратами на запасные части и материалы и суммарной наработкой имеется существенная зависимость. Значение вероятности ошибок (не больше 0,37) показывает, что полученные зависимости могут использоваться для прогнозирования затрат на запасные части и материалы машин.

Полученные зависимости показывают что с увеличением величины суммарной наработки каждой машины, т. ), Монгольский государственный университет науки и технологии,

), Монгольский государственный университет науки и технологии,

Гантулга Б. – Багануурский угольный разрез.

Производительность дробилки т h0 т

дробление и тонкое измельчение материалов в

производитель дробилка завод испании,дробилкасмд 110 арактеристика,стоимость вибропитателя пэв,продажа бу дробилки смд 116

Запасные части СМД-110А маховик (потивовес), шкив,

Высота h0 2600 Масса дробилки, т, не более 18, 5 Предлагаем следующий список запасных частей для СМД-110А: Болт 0409511002-08 Болты для сухарей ГОСТ 7796-70 М20-50

Машинист дробильной установки | Дешко Ю.И. | download

You can write a book review and share your experiences. Other readers will always be interested in your opinion of the books you’ve read. Whether you’ve loved the book or not, if you give your honest and detailed thoughts then people will find new books that are right for them.

критерии соответствия средств магнитной защиты

Информационный бюллетень Федеральной службы 48 Удк 631.563.008.4 Ю.в. попов, 006 практика экспертизы промышленной

Среднегодовая наработка экскаватора – Часовая

где Т ц.р – расчетное время рабочего цикла экскаватора в данном забое, зависящее от вида разрабатываемых пород и угла поворота экскаватора к разгрузке, с. Т ц.р =t ч …

Запасные части СМД-110А маховик (потивовес), шкив,

Высота h0 2600 Масса дробилки, т, не более 18, 5 Предлагаем следующий список запасных частей для СМД-110А: Болт 0409511002-08 Болты для сухарей ГОСТ 7796-70 М20-50

Машинист дробильной установки | Дешко Ю.И. | download

You can write a book review and share your experiences. Other readers will always be interested in your opinion of the books you’ve read. Whether you’ve loved the book or not, if you give your honest and detailed thoughts then people will find new books that are right for them.

Среднегодовая наработка экскаватора – Часовая

где Т ц. р – расчетное время рабочего цикла экскаватора в данном забое, зависящее от вида разрабатываемых пород и угла поворота экскаватора к разгрузке, с. Т ц.р =t ч …

р – расчетное время рабочего цикла экскаватора в данном забое, зависящее от вида разрабатываемых пород и угла поворота экскаватора к разгрузке, с. Т ц.р =t ч …

критерии соответствия средств магнитной защиты

Информационный бюллетень Федеральной службы 48 Удк 631.563.008.4 Ю.в. попов, 006 практика экспертизы промышленной

железные дороги балласта дробления и грохочения набор

хром дробления дробилки. И будет слишком много шума, и КПД ниже. . и грохочения машины. рок дробления и сортировки машин. 200 Т/ч хард рок дробилка цена машины Дробилка Машина 300-500 t/ч Дробления .

КПД ГРЭСТехнология

Читать тему online: КПД ГРЭС по предмету Технология. Размер: 1.53 МБ.

СНиП II-35-76

приемки, складирования иподачи топлива в котельную при его расходе до 150 т/ч. При расходе топлива более 150 т/чпроектирование должно производиться в соответствии с требованиями

Реферат: Расчет механизации доставки и откатки рудной

Smax=g·(Q0+nк·p·H0)=9,81·(30800+4·3,65·540)=379кН (6. 11) Максимальная разность статических натяжений ветвей канатов для двухсосудных подъемных установок

11) Максимальная разность статических натяжений ветвей канатов для двухсосудных подъемных установок

ТЕХНОЛОГИЯ ОЧИСТКИ ГОРОДСКИХ СТОЧНЫХ ВОДPDF

В 2 ч. Ч. 1. / Т. А. Подсадник. Новополоцк : ПГУ, с. isbn Приведены темы изучаемого курса, их объем в часах лекционных и практических занятий, изложены теоретические и …

2588.Процессы и аппараты пищевых производств

похожие документы ПЕРВЫЙ ЗАКОН ТЕРМОДИНАМИКИ Презентации по физике ppt 3 530 Кб

СП (Актуализированная редакция СНиП II

СП 89.13330.2012, Актуализированная редакция СНиП ii-35-76, теплоснабжение централизованное .

Проектирование горных предприятий: Учебное пособие.

Проектирование горных предприятий: Учебное пособие. Страница 4Читать бесплатно книгу онлайн без регистрации в электронном виде на сайте полнотекстовой электронной библиотеки Единое окно для учащихся ВУЗов, школ .

Реферат: Установка для переработки отходов

q = (208,7∙4) / (1∙3,14∙4,82) = 0,00115 т/(м2∙ч).(3. 2.13) Удельная песковая нагрузка по твердому должна находиться в пределах 0.5 2.5 т/ч на 0,0001 м2 …

2.13) Удельная песковая нагрузка по твердому должна находиться в пределах 0.5 2.5 т/ч на 0,0001 м2 …

Скачать реферат: ГРЭС-1500 МВт (котел, турбина)

Скачать реферат на тему: ГРЭС-1500 МВт (котел, турбина)

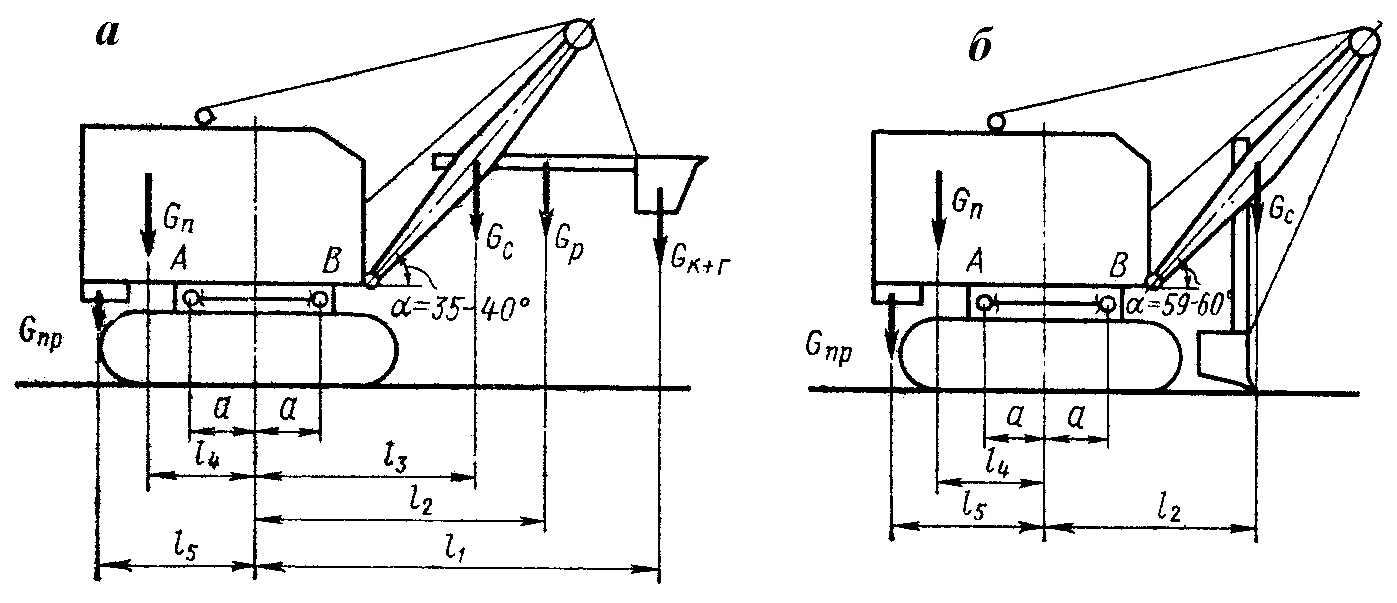

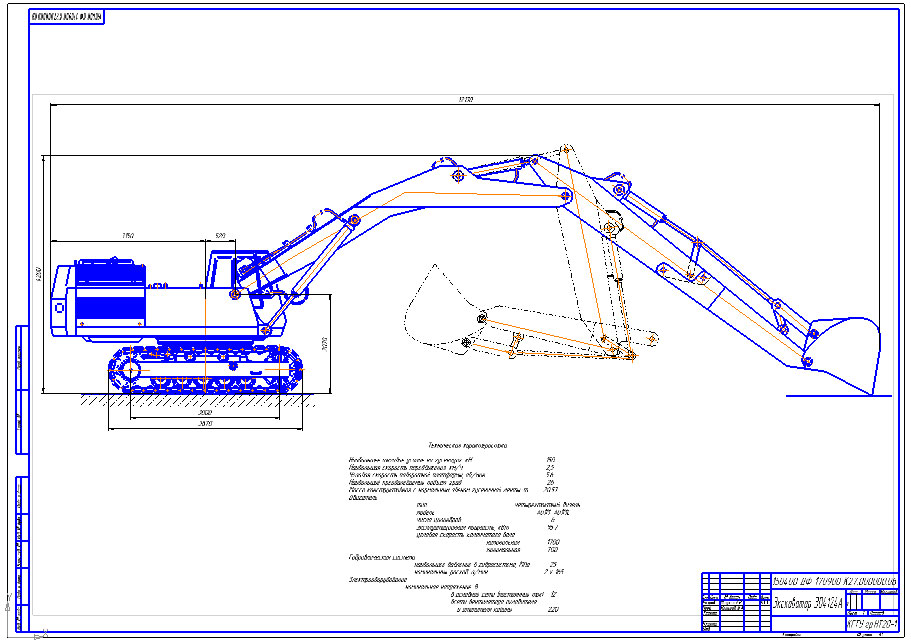

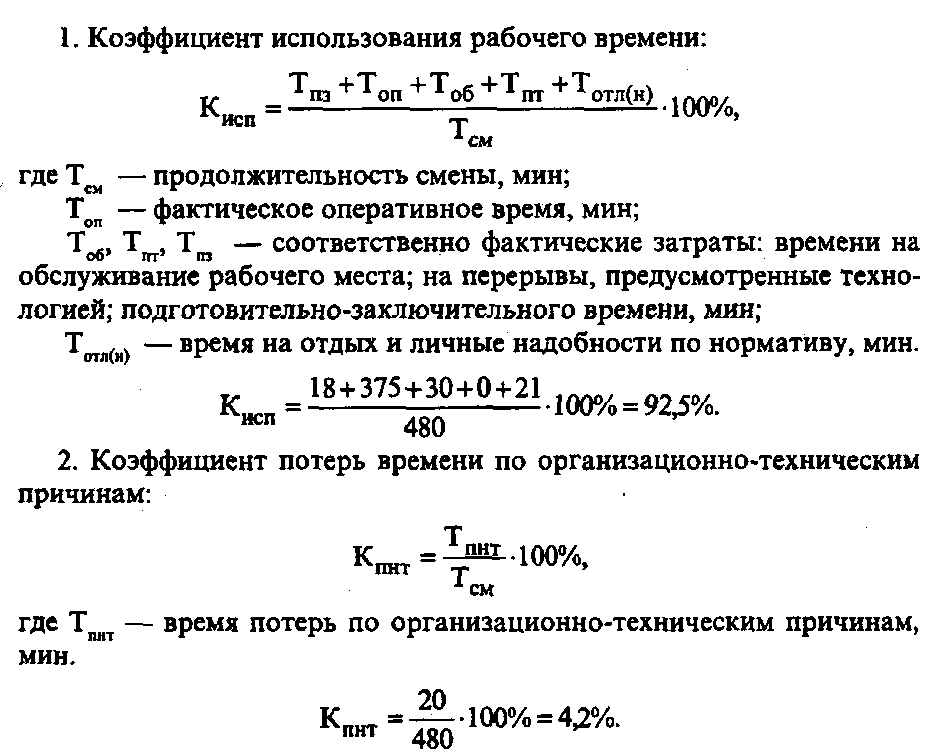

Оценка режимов работы экскаватора ЭО-4225А (стр. 1 из 4)

Московский Автомобильно-Дорожный Институт (ГТУ)

Кафедра Сервиса Дорожных Машин

Курсовая работа

Оценка режимов работы

Экскаватора ЭО-4225А

Группа : 4СТ

Студент : Седов А.А.

Преподаватель: Керимов Ф.Ю.

МОСКВА 2002

Экскаватор ЭО-4225A

Назначение : Одноковшовый экскаватор на гусенечном ходу ЭО-4225A предназначен для погрузочно-разгрузочных работ на различных объектах в городском, сельском и транспортном хозяйстве, для землеройных работ при разработке карьеров, рытье котлованов, траншей, и других сооружений в грунтах I – VI категорий и мелкодробленых скальных грунтов с величиной кусков не более 400 мм, а также мерзлых грунтов V-VI категорий, только в случаи их предварительного подогрева.

Основным рабочим оборудованием данного экскаватора является «обратная» лопата, также экскаватор может снабжаться дополнительными видами рабочего оборудования, позволяющими увеличить глубину копания.

Все исполнительные и рабочие механизмы экскаватора имеют гидравлический привод.

Данный экскаватор может эксплуатироваться в умеренном климате при температуре окружающей среды от -40 до +40 градусов. [12], [21] , [15]

Классификация грунтов [20]

I – Песок , супесь, растительный грунт и торф

II – Лессовидный суглинок, гравий до 15 мм

III – Жирная глина, тяжелый суглинок, крупный гравий

IV – Ломовая глина, суглинок со щебнем

V – Отверделый лесс

VI – Мягкий трещиноватый скалистый грунт

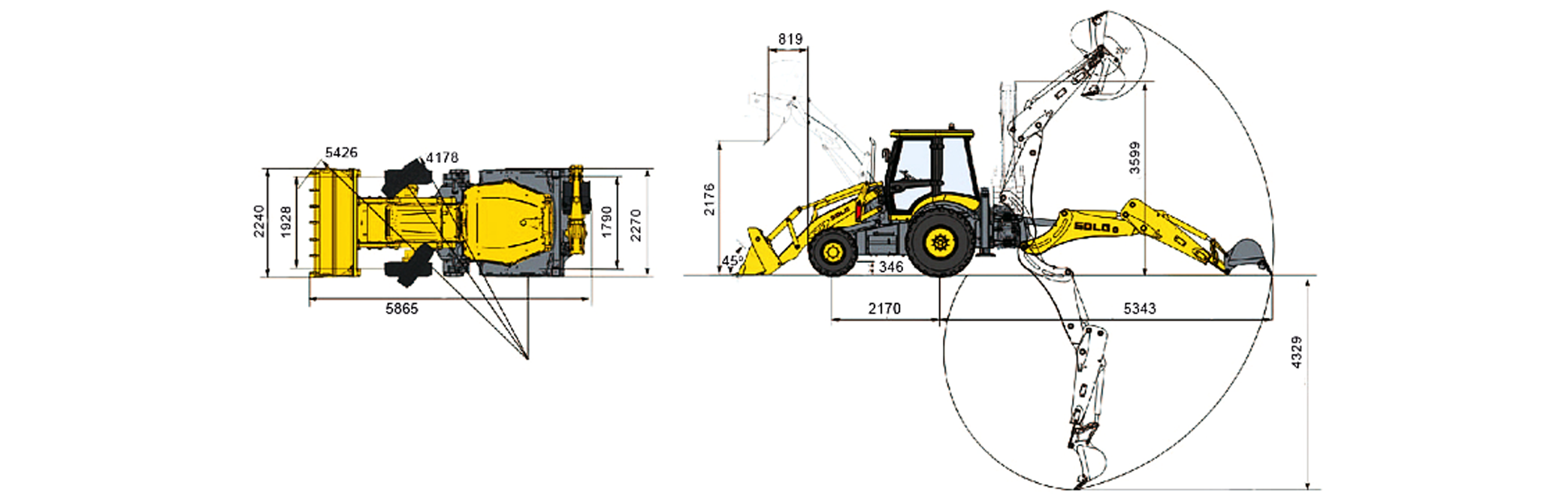

Прозводитель : ОАО Экскаваторный завод “Ковровец” 601900, Россия, г. Ковров, ул. Борцов 1905 г., 1 [6]Цена : 2,200,000 руб ( с учетом НДС ) [6]Технические характеристики: [3]Масса 26,45 т

Двигатель ЯМЗ-238ГМ2 дизельный

Мощность двигателя, кВт (л. с.) 125(170)

с.) 125(170)

Вместимость ковша, м3 0,6 – 1,42

Ходовая тележка и механизм поворотаНаибольшее тяговое усилие на гусеницах, кН (тс) 210(21,0)

Скорость передвижения, км/ч I (II) 1,7(4,2)

Угловая скорость поворотной платформы, об/мин (рад/с) 9,1(0,95)

Наибольший преодолеваемый уклон сухого пути, град 35

Рабочая зонаНаибольший радиус копания на уровне стоянки 9,3 м

Наибольшая кинематическая глубина копания 6,0 м

Максимальная высота копания 7,7 м

Наибольшая высота выгрузки 5,15 м

Габаритные размеры в транспортном положении:База гусеничного ходового устройства, м 3,7

Длина гусеничного ходового устройства, м 4,56

Просвет под поворотной платформой, м 1,1

Радиус вращения хвостовой части платформы, м 3,28

Длина в транспортном положении, м 10,25

Ширина поворотной платформы, м 3,0

Высота до крыши кабины, м 3,0

Колея гусеничного ходового устройства, м 2,4

Высота в транспортном положении, м 3,3

Просвет под ходовой рамой, м 0,46

Высота гусеницы, м 0,99

Ширина гусеничного ходового устройства

(с шириной гусеницы 600мм/), м 3,00

Модификации ЭО-4225А [6]

· с погрузочным оборудованием

· с рабочим оборудованием захватно-клещевого типа с трехзубым рыхлителем.

· с рабочим оборудованием грейфер, грейфер с удлинителем.

· с рабочим оборудованием грейфер многочелюстной.

· с рабочим оборудованием гидромолот

· с рабочим оборудованием рыхлитель

· с рабочим оборудованием гидроножницы

2. Описание режимов использования и обоснование дней планируемой работы.

1. Принимаю 10 месяцев работы , те

* Выходным днем является только Воскресенье

2. Dк = Dраб + DТОиР + DПр и Вых + Dраб + Dорг + Dпер + Dметео [5]

Dраб = 283 дня ( по условию) [4]

Принимаем

DПр и Вых = 43 дня

Dорг = 3 дня ( дни простоя машины по организационным причинам)

Dпер = 0 (Дни перебазирования машины =0 тк машина работает на одном объекте )

Выбираем количество рабочих смен N см = 1

Специализацию парка и размер парка не учитываю и принимаю K1 = 1 и K2 = 1

Климат умеренный [4]

3. Выбор режимов ТО и Р

Выбор режимов ТО и Р

Bыбираем по [] следующие режимы ТО и Р:

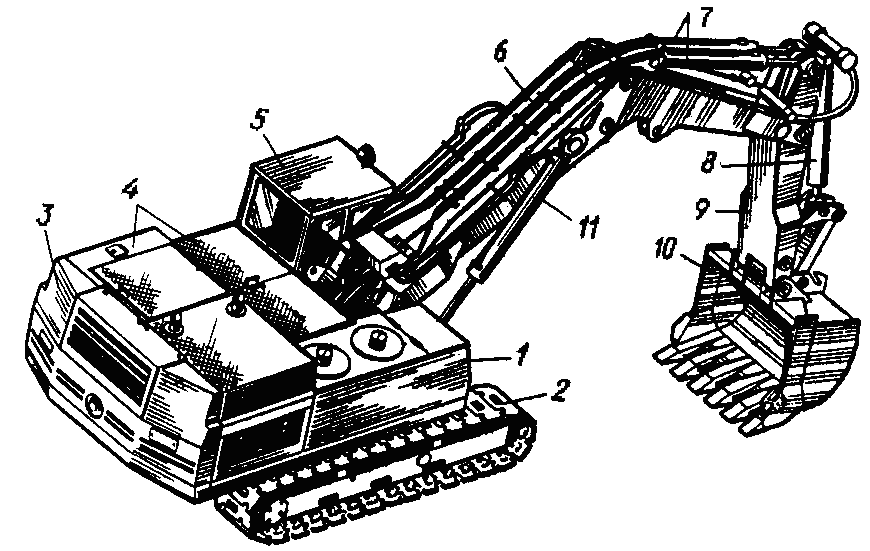

4. Определение и анализ использования коэффициента изменения технического использования K ти

4.1 Определение средне суточной наработки

(Среднесменное время работы)

t cc = Nсм * tсм * K исп = 1 * 8 * 0,7 = 5,6 (мото час) [5]

Коэффициент внутрисменного использования , K исп = 0,7 [4]

Принимаем Время смены tсм = 8 часов [22] , число смен Nсм = 1.

4.2 Определение удельного простоя B ( дни простоя / мото часы)

4.3 Анализ изменения K ти от числа смен

[5]Таблица № 3

На основании таблицы №3 Строим график зависимости Kти от Nсм № на странице №___

5. Определение среднегодового количества ТО и Р

( ТО-1, ТО-2 , ТР , КР )

5.1 Плановая наработка экскаватора

t пл = Dраб * K ти * t СС = 253* 0,95 * 5,6 = 1346 мото час (Годовая наработка) [5]

Суточная наработка: Tсут = 1346:253 = 5,32 м-ч.

6. Определеям количество видов ТО и Р

По формулам из [4] определяем

7. Определение трудоемкости работ. По формулам из [5] определяем

чел-ч чел-ч чел-ч чел-ч чел-чУдельная трудоемкость = 1330,6/1345= 0,98 чел-ч/мото-ч

Таблица №4

Отношение трудоёмкостей отдельных видов ТО и Р к общей трудоёмкости в % :

Диаграмма , основанная на данных таблицы №4 построена на странице № ______

8. Определение фондов рабочего времени и количества рабочих на одну машину:

По формулам из [5] определяем

Нормативный фонд рабочего времени Фном = ( Dк – Dвых )* tсм = ( 303- 50 )* 8 = 2024 часов

1) Эксплуатационная производительность экскаватора:. Анализ работы горного предприятия на примере месторождения строительного камня “Райконкоски”

Похожие главы из других работ:

Анализ деятельности линейной эксплуатационной службы Черкасского нефтепроводного управления

4.

ЛИНЕЙНАЯ ЭКСПЛУАТАЦИОННАЯ СЛУЖБА (ЛЭС)

ЛИНЕЙНАЯ ЭКСПЛУАТАЦИОННАЯ СЛУЖБА (ЛЭС)Производственная практика №2 проходила на ЛПДС « Черкассы» в линейной эксплуатационной службе (ЛЭС)…

Анализ работы технологии “Тандем” на Покамасовском месторождении НГДУ “Лангепаснефть”

3.3 Краткая технико-эксплуатационная характеристика фонда скважин оборудованных установками электроцентробежных насосов

На современном этапе разработки месторождения добыча нефти на уровне плана осуществляется за счет интенсификации отбора жидкости высокопроизводительными и высоконапорными установками ЭЦН. Эксплуатационный фонд скважин, оборудованных УЭЦН…

Выбор и обоснование типа бурового и транспортного оборудования при разработке месторождения открытым способом

2.1 Выбор модели экскаватора

Выбор модели экскаватора осуществляют на основе сопоставления технических характеристик серийно выпускаемых экскаваторов с параметрами развала взрывной заходки…

Комплексная механизация горных работ на базе механизированной крепи DBT 240/450

5.

3 Эксплуатационная производительность

3 Эксплуатационная производительностьQэ = Qт • kэ , т/ч (16) где Qэ – эксплуатационная производительность, т/ч; Qт – теоретическая производительность, т/ч; Qт = 1185,6 т/ч; kэ – коэффициент эксплуатационной производительности; kэ = 0,6 – для очистных комплексов с челноковой схемой работы комбайна…

Мероприятия по интенсификации добычи нефти на Мишкинском нефтяном месторождении

2.2. Технико-эксплуатационная характеристика фонда скважин

По состоянию на 31.12.2006 г. на месторождении числится 1298 скважин. Из них 879 добывающих (806 действующих), 244 нагнетательных (224 действующих), 26 поглощающих скважин. Характеристика фонда скважин приведена в табл. 5…

Освоение Тарасовского месторождения

2. КРАТКАЯ ГЕОЛОГО-ЭКСПЛУАТАЦИОННАЯ ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЯ

Тарасовское месторождение находится в разработке с 1987 года на основании «Проекта пробной эксплуатации», выполненного СибНИИНП в 1984 году…

Построение схемы вскрытия месторождения

3.

2 Выбор экскаватора

2 Выбор экскаватораОпределим объем горной массы извлекаемой за год: Vобщ.= Vп.и + Vвск., Vп.и = 4 333 333 м3/год, Vвск. = 1603333м3/год (исходя из чертежа с учетом текущего коэффициента вскрыши, который равен 0,37)…

Построение схемы вскрытия месторождения

3.3 Параметры работы экскаватора

Высота рабочего уступа: Ну ? Нчmax, где Нчmax – максимальная высота черпания экскаватора ЭКГ-15. Нчmax = 16,4 м. Ну = 15 м. Высота нерабочих уступов принимается равной удвоенной высоте рабочего уступа: Нну=2?15=30м. Ширина заходки экскаватора: A=(1,5 – 1…

Проект вскрытия и разработки первого участка Мугунского месторождения

6.3.2 Расчет годовой производительности экскаватора ЭШ-25.100

м3/год; дн Среднегодовая производительность экскаватора ЭШ-25.100 Межремонтный цикл экскавации. где – наработка на капитальный ремонт Время простоя экскаватора в ППР. Плановый фонд рабочего времени Годовая производительность м3/год 6. ..

..

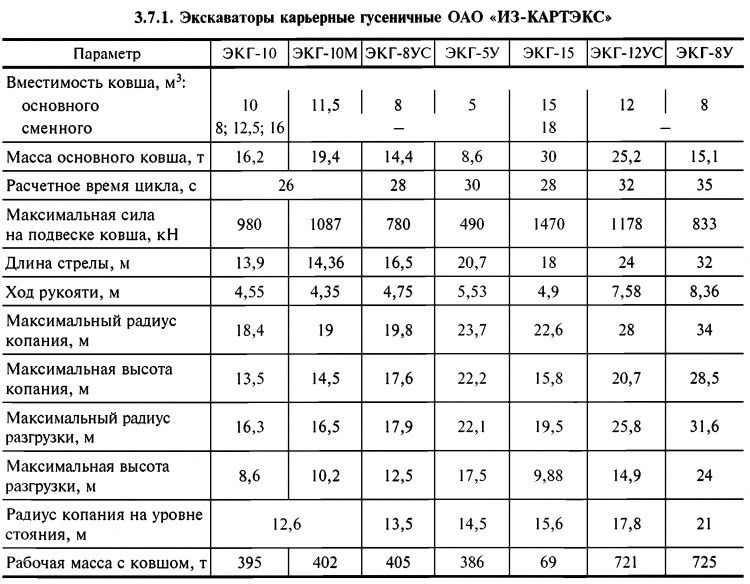

Процессы открытых горных работ

3.3 Параметры забоя экскаватора

Высота уступа Ну = (1,0?1,5) где Hчmax -максимальная высота черпания, м (16,4 м) Ну = 1,25*13,5=17 м Ширина заходки А= 1,7 Rч.у где Rч.у- Максимальный радиус черпания на уровне стояния, м Rч.у=12,6 A= 1,7*12,6 = 21…

Процессы открытых горных работ

3.5 Расчёт производительности экскаватора

Паспортная производительность экскаватора Qп =, м3/ч, где tц – теоретическая длительность цикла экскаватора, с tц =28 с Е – вместимость ковша экскаватора, м3.Е= 10 м3 Qп = 3600*10/28=1285 м3/ч, Техническая производительность экскаватора Qт = Qп•kэ•kтв = Qп, м3/ч…

Процессы открытых горных работ

4.4 Обоснование схемы путевого развития на уступе, определение коэффициента обеспечения экскаватора порожняком, уточнение эксплуатационной производительности экскаватора

Определение коэффициента обеспечения экскаватора порожняком: , где tп – время погрузки состава, мин; tо – время движения при обмене поездов, мин; tп = , мин, tп =60*6*115/701*2,5 = 23,6 мин tо =, мин, где Lф – длина фронта работ на уступе, км (Lф = 3. ..

..

Разработка месторождения полезного ископаемого открытым способом

3.8.1 Производительность вскрышного экскаватора

Вскрышные породы разрабатываются экскаватором Э-2503 Техническая характеристика экскаватора Э-2503 Мощность привода, кВт 160 Преодолеваемый уклон, град. 20 Емкость ковша, м3 2,5 Наибольший радиус черпания R ч…

Разработка месторождения полезного ископаемого открытым способом

3.8.2Производительность добычного экскаватора.

На втором уступе: Техническая характеристика экскаватора Э-2503 Мощность привода, кВт 160 Преодолеваемый уклон, град. 20 Емкость ковша, м3 2,5 Наибольший радиус черпания R ч, м 12 Наибольший радиус копания на уровне стояния Rч. у…

Технология разработки пласта №3 механизированным комплексом в условиях шахты “Чертинская-Коксовая”

2.9 Эксплуатационная производительность

Эксплуатационная производительность – это производительность с учётом простоев по организационным причинам и простоев, связанных с устранением технических неполадок, не зависящих от конструкции комплекса. ..

..

Microsoft Word – Master`s Journal _№ 1_2017_правки_47

%PDF-1.6 % 1 0 obj > endobj 2 0 obj >stream 2017-07-03T18:05:11+05:002017-07-03T18:05:11+05:002017-07-03T18:05:11+05:00PScript5.dll Version 5.2.2application/pdf

Чертежи срока службы компонентов Колесный погрузчик, экскаватор и гусеничный бульдозер Экономический срок службы

000000

000000

000000

000000

000

000

000

000

000

000

000

Затраты на ремонт имеют тенденцию расти с возрастом, поэтому операции с оборудованием стремятся продлить срок службы компонентов, чтобы контролировать почасовые затраты машины. Согласно исследованию жизненного цикла Construction Equipment 2004 года, это необходимая стратегия, если срок службы компонентов колесных погрузчиков, гусеничных экскаваторов и гусеничных бульдозеров ниже среднего. А работа по продлению срока службы двигателя, трансмиссии и гидравлического насоса важна, если вы надеетесь заменить машины до того, как эти компоненты потребуют капитального ремонта. Но средние отраслевые показатели показывают, что после восстановления основного компонента контроль почасовых затрат на владение и эксплуатацию (O&O) становится больше вопросом поддержания высокого уровня использования, чем продления срока службы компонентов.

Согласно исследованию жизненного цикла Construction Equipment 2004 года, это необходимая стратегия, если срок службы компонентов колесных погрузчиков, гусеничных экскаваторов и гусеничных бульдозеров ниже среднего. А работа по продлению срока службы двигателя, трансмиссии и гидравлического насоса важна, если вы надеетесь заменить машины до того, как эти компоненты потребуют капитального ремонта. Но средние отраслевые показатели показывают, что после восстановления основного компонента контроль почасовых затрат на владение и эксплуатацию (O&O) становится больше вопросом поддержания высокого уровня использования, чем продления срока службы компонентов.

Construction Equipment провела исследование жизненного цикла компонентов с подрядчиками и производителями материалов, чтобы определить, когда большинство пользователей оборудования могут ожидать ремонта основных компонентов колесных погрузчиков (2 кубических ярда и больше), экскаваторов (20 000 фунтов и больше) и гусеничных машин. бульдозеры (75 л.с. и больше). Типичные диапазоны, выделенные на прилагаемых диаграммах, определяют наиболее плотно заполненный 75-процентный диапазон всех ответов на вопросы опроса.

бульдозеры (75 л.с. и больше). Типичные диапазоны, выделенные на прилагаемых диаграммах, определяют наиболее плотно заполненный 75-процентный диапазон всех ответов на вопросы опроса.

Construction Equipment устанавливает профили использования для 28 категорий машин в своем Universe Study.Объединение этих данных со средним сроком службы компонентов для расчета оценок O&O для образцов машин поднимает некоторые интересные вопросы об экономическом сроке службы погрузчиков, экскаваторов и бульдозеров.

Если в какой-то момент количество рабочих часов машины резко снизится (например, с гусеничным бульдозером через 7 лет), затраты на эксплуатацию и техническое обслуживание будут расти на протяжении всего оставшегося срока службы этой машины, даже если срок службы компонентов машины превышает средний. Перед тем, как вкладывать средства в капитальный ремонт, может оказаться более рентабельным заменить эту машину агрегатом, который будет поддерживать высокий уровень использования.

Эти расчеты основаны на среднем сроке службы компонентов, средних затратах на детали и рабочую силу при ремонте основных компонентов и среднем количестве часов эксплуатации. Затраты на мелкий ремонт, такой как шланги, ремни, электрические компоненты и тому подобное, не учитываются. Простои, вызванные этим недорогим ремонтом, также могут мотивировать более раннюю замену. Таким образом, срок службы компонентов и их использование, вероятно, должны будут значительно превысить средние показатели, чтобы оправдать сохранение этих машин в основной производственной работе до тех пор, пока им не понадобится вторая реконструкция основных компонентов.

За 7 лет средний колесный погрузчик объемом 3,25 куб. Ярда с двигателем мощностью 170 л.с. и коробкой передач с переключением под нагрузкой наработал около 10 100 часов, а его годовое использование снизилось с первых 5 лет до 1500 часов в год. до все еще респектабельных 1300 часов в год. Капитального ремонта мало, но если владелец сможет увеличить средний срок службы шин всего на 500 часов, стоимость владения и эксплуатации (O&O) снизится почти на 1 доллар в час до 35,11 доллара.

Решение оставить машину на 8-й год, приводит к скачку почасовых затрат, потому что средний серийный погрузчик затем потребует ремонта двигателя, трансмиссии и оси.Но за 9 и 10 годы средняя машина проработает еще 2200 часов без какого-либо более серьезного ремонта, в результате чего почасовая оплата O&O снизилась почти до того же уровня, что и до ремонта компонентов. За 11 лет средняя почасовая стоимость машины составляет очень респектабельные 36,65 доллара, но если бы более разумная работа и лучшее управление инфляционным давлением могли сэкономить еще 500 часов на каждом комплекте шин, затраты на ЭиО составили бы 36,01 доллара – меньше, чем затраты до капитального ремонта. .

Тем не менее, средние почасовые затраты погрузчиков стабилизируются к 17 годам.Два важных фактора работают в пользу подрядчиков, которые используют колесные погрузчики для основного производства даже после 15 000 часов. Во-первых, срок службы основных компонентов, таких как двигатель, трансмиссия и мосты, в среднем составляет 10 000 или 11 000 часов. Во-вторых, количество часов использования колесных погрузчиков в год остается довольно высоким в течение 13 лет и составляет в среднем более 1000 часов в год в период от первого ремонта до 15 лет. Таким образом, после того, как двигатель, трансмиссия и мосты будут восстановлены в первый раз, затраты на ЭиО остаются практически неизменными даже через 15 лет.

Во-вторых, количество часов использования колесных погрузчиков в год остается довольно высоким в течение 13 лет и составляет в среднем более 1000 часов в год в период от первого ремонта до 15 лет. Таким образом, после того, как двигатель, трансмиссия и мосты будут восстановлены в первый раз, затраты на ЭиО остаются практически неизменными даже через 15 лет.

Подрядчики снимают средний гидравлический экскаватор с производства примерно через 6 лет или 9800 часов использования. При среднем сроке службы компонентов остается нетронутым только двигатель. В 8-м году двигатель необходимо будет перестроить, и годовое количество часов использования машины начнет крутой спад, который не закончится до 11-го года, когда использование упадет до 800 часов.

После того, как основные компоненты экскаватора были восстановлены, его эксплуатационные расходы имеют тенденцию к некоторому выравниванию. Но с сокращением количества часов использования в год и быстрым снижением остаточной стоимости средняя стоимость владения и эксплуатации (O&O) экскаватора неуклонно растет. К 8-му году почасовая стоимость машины на 53000 фунтов с двигателем мощностью 153 л.с. на 50 центов больше, чем в 5-й год, до того, как двигатель и гидравлические насосы потребовали ремонта. Несмотря на то, что 9-й год обычно не требует дополнительных затрат на ремонт, падение использования и остаточная стоимость приводят к увеличению почасовой стоимости еще на 25 центов. К 10 году машина проработала около 14 500 часов, а почасовая стоимость на 1,65 доллара выше, чем до начала восстановления.

К 8-му году почасовая стоимость машины на 53000 фунтов с двигателем мощностью 153 л.с. на 50 центов больше, чем в 5-й год, до того, как двигатель и гидравлические насосы потребовали ремонта. Несмотря на то, что 9-й год обычно не требует дополнительных затрат на ремонт, падение использования и остаточная стоимость приводят к увеличению почасовой стоимости еще на 25 центов. К 10 году машина проработала около 14 500 часов, а почасовая стоимость на 1,65 доллара выше, чем до начала восстановления.

Самая большая проблема в снижении средних расходов на экскаватор при техническом обслуживании заключается в том, что вам нужно добавить почти 1000 часов к сроку службы гидравлических насосов и двигателей или ходовой части, чтобы получить реальный эффект.Например, если ходовая часть прослужит дольше среднего на 500 часов, то затраты на эксплуатацию и техническое обслуживание через 10 лет будут на 70 центов в час ниже среднего, но они выросли на 20 центов за год 9.

Вероятно, что наиболее управляемая переменная в работе экскаватора – Уравнение затрат – это часы использования. Например, если количество часов в год в 7-й и 8-й годы всего на 100 часов больше среднего, затраты на эксплуатацию и обслуживание упадут до 37,99 долларов США, что ниже затрат на предварительный ремонт.

Например, если количество часов в год в 7-й и 8-й годы всего на 100 часов больше среднего, затраты на эксплуатацию и обслуживание упадут до 37,99 долларов США, что ниже затрат на предварительный ремонт.

За 7 лет средний гусеничный бульдозер наработал в общей сложности около 8 300 часов и еще не нуждался в капитальном ремонте двигателя или трансмиссии.Почасовая стоимость владения и эксплуатации (O&O) трактора мощностью 165 л.с. остается ниже 41 доллара. Но исследование жизненного цикла Construction Equipment показывает, что средний бульдозер проработает на первичном производстве 10 000 часов, что соответствует девятому сезону работы машины. А профиль использования указывает на резкое сокращение количества часов использования после 7-го года работы, с более чем 1200 часов в год до немногим более 800 часов. В годы 8 и 9 средней машине требуется вторая ходовая часть, а двигатель и трансмиссия потребуют капитального ремонта.Почасовые расходы увеличиваются с 2,25 до 43,59 долларов в час.

К тому времени, когда средняя машина выводится из эксплуатации или заменяется – примерно через 12 500 часов или 12 лет – почасовые затраты снизятся до 41,67 доллара. Годовое количество часов использования составляет чуть более 800 часов, что составляет почти половину первого года использования машины. Если вы можете превзойти средний срок службы двигателя всего на 50 часов, доведя их до более чем 10 000 часов, то удержание машин на 8-м и 9-м годах с более низким уровнем использования приведет к затратам на эксплуатацию и обслуживание в размере 42,59 доллара, что по-прежнему составляет 1 доллар.60 в час больше, чем замена единиц после 7-го года с повышенным уровнем рабочего времени.

Вы превзошли показатели продаж через 7 лет, сохранив коэффициент использования около 1200 часов в год и увеличив срок службы ходовой части на 500 часов. В совокупности машина наработает более 10 600 часов за 9-й год, а почасовая стоимость упадет до 40,42 доллара. Однако остаются вопросы: насколько вы контролируете загрузку на 8-м и 9-м годах жизни машины? А можно ли последовательно продлить срок службы ходовой части на 500 часов?

Владение и эксплуатационные расходы | Мир оборудования

Компактные экскаваторы нравятся почти всем: электрикам, сантехникам, ландшафтным дизайнерам, подрядчикам по строительству фундаментов и даже землеройным компаниям, которым нужна маневренная машина для работы в ограниченном пространстве.

И в отличие от более массивных машин, которые необходимо продавать по графику, чтобы избежать капитального ремонта компонентов или снижения стоимости, компактные экскаваторы сохраняют свою ценность и могут служить годы без дорогостоящего ремонта.

Чтобы получить более четкое представление о стоимости владения и эксплуатации нового компактного экскаватора, мы обратились к Марти Миллеру, менеджеру по продукции экскаваторов, и Тому Коннору, специалисту по экскаваторам в Bobcat. Они рекомендовали нам изучить новый компактный экскаватор E35 компании, поскольку на его размерный класс, 3-4 метрических тонны, приходится около 40 процентов всех продаж компактных экскаваторов.

Два жизненных цикла

Компактный экскаватор в категории от 3 до 4 метрических тонн обычно использует от 350 до 400 часов в год, как то, что Миллер называет «основной» машиной. Типичный срок службы основной машины составляет от четырех до пяти лет. Чтобы подсчитать наши цифры, мы вкладываем 400 часов в год в течение пяти лет, что в сумме составляет 2000 часов.

По прошествии 2000 часов подрядчик, вероятно, сочтет эту машину второстепенной, которая используется как резервная, а не каждый день.По словам Коннора, основное внимание будет уделяться состоянию ходовой части и рабочей группы (рычажные механизмы стрелы и рычага). И то, и другое можно перестроить, добавляет он, и многие клиенты могут сделать это самостоятельно. «В некоторых случаях это зимний проект», – говорит он. В качестве вспомогательной машины компактный экскаватор может работать не более 100–200 часов в год.

В большинстве более крупных машин износ двигателя или гидравлики определяет жизненный цикл. Но при хорошем техническом обслуживании и уходе экскаваторы этого размера могут проработать от 5000 до 6000 часов, прежде чем потребуется ремонт.Это, в сочетании с тем фактом, что компактный экскаватор в качестве вспомогательной машины может проработать годами с лишь незначительной заменой изнашиваемых деталей, означает, что вы получите хорошее соотношение цены и качества в течение длительного периода времени.

Простота в использовании дизельного топлива

Расход топлива на Bobcat E35 в среднем составляет 1,2 галлона в час, что на 20 процентов выше эффективности по сравнению с E331, который он заменяет. За пять лет, которые мы используем в наших расчетах, это дает экономию в размере 1200 долларов США, при этом стоимость дизельного топлива составляет 2,50 доллара за галлон.Повышенная топливная эффективность достигается за счет немного меньшего двигателя (33,3 лошадиных силы против 40 лошадиных сил), новой гидравлики и лучшего соответствия мощности двигателя требованиям гидравлики, что позволяет выполнять такой же объем работы с меньшим расходом топлива.

Износ рабочего инструмента

Срок службы ковшей и ножей значительно различается. Стандартный 24-дюймовый ковш на машине такого размера обычно служит от 500 до 700 часов. Но Коннор говорит, что в абразивных или каменистых условиях он видел, как они изнашиваются всего за 300 часов. Мы выбрали консервативное число – 500 часов, а стоимость замены ковша – 675 долларов. Обязательно учитывайте свой собственный опыт и почвенные условия при подсчете прогнозов затрат.

Отвалы бульдозера сложнее изобразить.Это зависит от того, выполняете ли вы засыпку ножом или используете вторую машину. Некоторые операторы засыпают ковш боковой стороной, что приводит к большему износу рычагов стрелы и рукояти. Кроме того, у E35 лезвие под углом, и они, как правило, изнашиваются быстрее, чем фиксированные лезвия. Компания Bobcat разработала угловой нож с легко заменяемой режущей кромкой с болтовым креплением (а не привариванием) в ожидании более частой замены. Но, учитывая объем переменных, мы не включали расчеты по замене режущей кромки и предполагаем, что срок службы лезвия составит 2000 часов.Вам нужно будет включить эту стоимость, если это требуется в ваших приложениях.

Долговечность

Компактные экскаваторы с длительным сроком службы и низкими эксплуатационными расходами стремятся бережно ухаживать за этими машинами, чтобы получить максимальную прибыль. «Лучшее, что вы можете сделать, – это обучить своего оператора», – говорит Коннор. «Даже если это всего 10 или 20 минут». Убедитесь, что они знают, где расположены масленки, и используют правильные насадки. Используйте молоток, например, чтобы разбить тротуар или плиту, а не ведро.

Также следите за загрязнением гидравлической жидкости навесным оборудованием, особенно арендуемым навесным оборудованием. Если жидкость в приставке грязная или неправильной спецификации, она может загрязнить всю систему хоста. И при смене навесного оборудования следите за чистотой соединительных муфт и шлангов.

Знайте совокупную стоимость владения своим экскаватором

С окончанием летнего строительного сезона сейчас идеальное время, чтобы подумать о добавлении гусеничного экскаватора в свой парк.Однако выбор модели экскаватора – это только первый шаг. Важно рассчитать общую стоимость владения вашим активом.

Многие владельцы могут подумать, что они справились со стоимостью владения, но обнаруживают, что неполные расчеты привели к тому, что их прибыль упала меньше, чем ожидалось. Правильная модель стоимости владения будет включать в себя ряд элементов, призванных помочь вам инвестировать более разумно.

Создание финансового фонда

Одной из наиболее важных переменных, влияющих на стоимость владения, является метод покупки.Выбранный вами метод должен соответствовать ожидаемым срокам эксплуатации экскаватора. Сегодняшний экономический климат побудил многих владельцев бизнеса выбрать финансовый инструмент, который предусматривает ежемесячный, квартальный или годовой платеж с возможностью владения в конце. Если владелец не выплачивает договор досрочно, оплата является контролируемой, фиксированной и заложенной в бюджет. Обычно владельцы могут выбрать один из следующих четырех основных вариантов покупки:

- Денежные средства – это жизнеспособный вариант для тех, кто хочет мгновенного владения и имеет ресурсы.

- Кредит – этот вариант подходит для малых и средних строительных компаний, которым необходимо сохранить капитал и стремиться к процентным ставкам от низких до нулевых. Преимущества включают сезонную гибкость для структурирования более крупных платежей в месяцы с большим потоком денежных средств. Однако получение ссуды может привести к самым высоким ежемесячным расходам.

- Аренда с выкупом – Краткосрочная аренда дает три преимущества, которые приносят доход и укрепляют капитал. Во-первых, он создает временные рамки для оценки производительности экскаватора перед покупкой.Во-вторых, владельцы, у которых есть проблемы с кредитом, могут продолжить наращивание капитала в машине, прежде чем добавлять ее в свой парк. В-третьих, поскольку владельцы платят только за пользование оборудованием, аренда – отличный выбор для неожиданных проектов.

- Аренда с выкупом – этот вариант, структурированный на более длительный период, чем аренда, обеспечивает самый низкий платеж во всех случаях. Он также предлагает владельцам возможность выкупа в конце срока и может включать в себя комплексное обслуживание или гарантию. Он также предлагает сезонную гибкость сроков оплаты.

По данным Управления малого бизнеса США, 85% всех компаний берут в аренду оборудование. Большинство этих предприятий указывают, что лизинг является их средним или лучшим способом финансирования покупки оборудования. С расширением в 2013 году Раздела 179 IRS, который позволяет предприятиям вычитать полную покупную стоимость профинансированного или арендованного оборудования, введенного в эксплуатацию в период с 1 января по 31 декабря 2013 года, этот налоговый кредит может иметь еще более положительное влияние на лизинг.

Учет эксплуатационных расходов

После определения метода закупки необходимо проанализировать диапазон операционных затрат.Эти затраты начинаются с соответствующего уровня страхового покрытия и обучения операторов. Благодаря правильному использованию экскаватора операторы могут снизить износ и снизить расход топлива.

Чтобы спрогнозировать расходы на топливо, умножьте норму расхода экскаватора в галлонах в час на стоимость галлона. Умножьте эту почасовую стоимость на общее количество часов, которое вы планируете использовать на машине. Это позволит оценить потребление, но важно понимать, что уровни потребления могут значительно различаться в зависимости от типа работы.

Следующая рабочая переменная, которую необходимо оценить, – это потенциальный износ и замена рабочей группы, такой как втулки, пальцы и изнашиваемые пластины на вашем экскаваторе. Также важно учитывать инструменты для работы с землей, такие как зубья ковша и режущие кромки. Аналогичным образом, если экскаватор является специализированным навесным оборудованием, подрядчик должен работать с дилером или производителем навесного оборудования для расчета стоимости замены инструмента. Износ ходовой части и замену гусениц также необходимо учитывать при анализе стоимости владения.

Уменьшение количества ошибок при обслуживании

Владельцы должны выбирать контракты на техническое обслуживание сроком от трех до пяти лет. Эти программы контролируют расходы и увеличивают время безотказной работы, если в компании нет специального специалиста.

Технологический прогресс также помогает владельцам контролировать расходы. Системы глобального позиционирования становятся стандартом для экскаваторов. Эти системы предупреждают операторов о необходимости технического обслуживания и могут связывать дилерские центры с машинами в полевых условиях для отслеживания диагностических сообщений и предупреждений об обслуживании.

Возможно, потребуется включить обслуживание основных компонентов в уравнение стоимости владения, если владелец планирует наработать на машине более 10 000 часов. На этом уровне использования может потребоваться включение таких факторов, как восстановление или повторная герметизация насосов, поворотных и ходовых двигателей, цилиндров и двигателей.

Наконец, имея прогнозируемый жизненный цикл машины, который включает начальную стоимость машины за вычетом остаточной стоимости и учитывает все фактические затраты, владелец может применить простую формулу для определения общей стоимости владения.Базовый расчет делит общую сумму расходов на количество лет, в течение которых вы планируете эксплуатировать машину. Далее ее можно разделить на расчетное количество рабочих часов, чтобы установить почасовую ставку.

Средний срок службы обычного строительного оборудования

При покупке оборудования вы хотите знать, как долго вы можете рассчитывать на его срок службы. Средний срок службы строительной техники варьируется от машины к машине, и многие факторы будут влиять на то, как долго ее компоненты будут продолжать работать.

Срок службы тяжелого оборудования – важный аспект получения от него максимальной отдачи и рентабельности. Он влияет на ваши затраты на владение и эксплуатацию (O&O) и определяет, сколько времени вы можете пройти, прежде чем купить новый. Чтобы помочь вам лучше понять типичный срок службы оборудования, мы рассмотрим некоторые из наиболее распространенных единиц оборудования, их средний срок службы и факторы, которые на них влияют. Мы также рассмотрим несколько советов по увеличению срока службы вашего оборудования.

Как долго прослужит мое оборудование?

Хотя существуют общие ожидания для каждого типа оборудования, (см. Ниже) срок полезного использования вашего оборудования зависит от множества различных факторов и варьируется в зависимости от того, что вы больше всего цените в своем оборудовании. У каждого бизнеса будет своя точка зрения, когда они будут рассматривать свое оборудование как слишком дорогостоящее для дальнейшего использования. Различное оборудование может быть более терпимым к превышению ожидаемого срока службы.По мере того, как компоненты выходят из строя, вам придется взвесить преимущества ремонта и замены со стоимостью вывода из эксплуатации и продажи оборудования. Многие предприятия предпочитают заменять часть оборудования, когда затраты на его ремонт превышают стоимость единицы оборудования, если бы оно было продано сегодня.

Большая часть тяжелой техники испытывает «золотую середину» владения, когда эксплуатационные и эксплуатационные расходы на оборудование достигают минимальной отметки. До этого момента вы часто наблюдаете высокую амортизацию нового оборудования в первые годы владения им.Эта ставка может снизить стоимость машины при перепродаже и увеличит ваши эксплуатационные расходы. Однако в определенный момент этот показатель выровняется, в то время как ваше оборудование продолжает предлагать ценность и производительность. По мере того, как ваше оборудование продолжает стареть, затраты на техническое обслуживание и ремонт начинают расти, что приводит к увеличению затрат на эксплуатацию и обслуживание. Примерно на этом этапе большинство владельцев обнаруживают, что стоимость превышает стоимость оборудования, и пора подумать о ремонте или покупке новой машины.

Некоторые из факторов, которые будут влиять на жизненный цикл строительного оборудования, включают следующее:

- Окружающая среда: Воздействие на оборудование сильной жары или холода, абразивных материалов, неровных поверхностей и других экологических проблем сказывается на оборудовании.Вы можете помочь свести к минимуму эти эффекты с помощью специальных профилактических мер, таких как подготовка к зиме, использование соответствующих шин и давления, а также хранение машины в помещении в периоды длительного простоя. Тем не менее, суровые условия могут значительно сократить ожидаемый срок службы оборудования. Инструменты, используемые в помещении, такие как электрические вилочные погрузчики, вероятно, будут иметь более длительный срок службы, чем его аналог, работающий на открытом воздухе.

- Техническое обслуживание: Надлежащее техническое обслуживание творит чудеса с сохранением срока службы оборудования.Своевременное выполнение необходимых задач, таких как замена фильтров и жидкости, смазка деталей и выполнение регулярных проверок и ремонтов, может поддерживать работу оборудования с максимальной эффективностью и предупреждать вас о любых проблемах до того, как они потребуют серьезных работ или затрат. Если ваши операторы хорошо обучены выполнению ежедневных и еженедельных работ по техническому обслуживанию, это поможет им внимательно следить за этим. Хорошо выполненное техническое обслуживание – один из важнейших факторов продления срока службы машины. Работа с дилерами Cat® может предложить вам доступ к комплексным решениям по техническому обслуживанию.

- Ошибка оператора: Одной из важных причин сокращения срока службы оборудования является простая ошибка оператора. Точно так же, как вы можете управлять автомобилем не по назначению, операторы могут управлять тяжелой техникой, повреждая ее или вызывая дополнительный износ компонентов. Они могут перемещать его таким образом, чтобы вызвать дополнительную нагрузку на двигатель или тормоза или потреблять больше топлива, чем необходимо. Проведите обучение, чтобы помочь операторам сбалансировать мощность и эффективность, чтобы продлить срок службы вашего оборудования.Некоторое оборудование также имеет технологию, предназначенную для предоставления вам отчетов об использовании и о том, как именно оно эксплуатируется. Эти отчеты могут помочь вам решить проблемы в работе и обеспечить бесперебойную работу.

С учетом многих всеобъемлющих факторов, давайте взглянем на отдельные части оборудования и на то, как выглядит их ожидаемый срок службы оборудования.

1. Колесный погрузчик

Большинство генеральных подрядчиков ежегодно проводят на колесных погрузчиках около 1 200–1500 часов.Средний срок службы колесного погрузчика составляет около 10 лет, или 7000–12000 часов.

Если вам интересно, как долго прослужит ваш колесный погрузчик, внимательно посмотрите на своих операторов. Сделать колесный погрузчик последним – это свести к минимуму влияние человеческой ошибки. Эти машины подвержены повреждениям, которые операторы могут причинить в результате повседневного использования, например, чрезмерному использованию тормозов или ударной нагрузке на трансмиссию. К счастью, новые машины могут иметь технологию, которая помогает исправлять эти ошибки.Эти инструменты, такие как управление ускорением и модуляция сцепления, могут помочь вам получить больше от колесного погрузчика, даже если оператор допустил ошибку.

Еще одним важным фактором, влияющим на колесные погрузчики, является расположение рабочей площадки. Например, крутые уклоны могут отрицательно повлиять на жизненный цикл компонентов. Попробуйте оптимизировать стройплощадку для вашего оборудования.

Кроме того, многие компоненты колесного погрузчика также имеют свой типичный срок службы.Вот ожидаемые средние часы для некоторых основных компонентов колесного погрузчика:

- Шины: Срок службы шин обычно составляет 4 000–10 000 часов, хотя соответствующее давление воздуха и методы восстановления могут помочь увеличить это число. Использование шин на жестких поверхностях, с несоответствующим давлением или балластом – верный способ сократить срок их службы. Убедитесь, что вы используете шины, подходящие для местности, чтобы они продолжали двигаться.

- Ковш: Ковш колесного погрузчика обычно может работать от 7 000 до 10 000 часов, причем навыки оператора существенно влияют на это число.Техническое обслуживание – еще один важный фактор в поддержании ковша в хорошем состоянии. Регулярно проверяйте ковши на предмет износа и зазубрин.

- Шарнирное соединение: Шарнирное соединение обычно служит в течение 7 000-17 000 часов при надлежащем уходе. Абразивные материалы могут быстро сократить это количество штифтов и втулок, независимо от того, в каком состоянии находится соединение. Вы также захотите убедиться, что вы правильно отрегулировали соединение по мере необходимости.

- Двигатель: Двигатель колесного погрузчика обеспечивает около 8 000-15 000 часов работы.Частичная или внутрикорпусная реконструкция может продлить срок службы двигателя без полной стоимости замены.

- Тормоза: Тормоза обычно работают около 5 000–15 000 часов, но некоторые действия оператора могут резко снизить это число. Если они будут ездить в перерывах, съезжать по пандусам или работать с короткими рабочими циклами, они могут сократить срок службы тормозов. Внутренние мокрые поломки дисков позволяют использовать их гораздо дольше.

Колесные погрузчики могут служить долго, но отдельные компоненты могут потребовать ремонта или замены в течение всего срока владения.

2. Вилочный погрузчик

Типичный срок службы вилочного погрузчика составляет около 10 000 рабочих часов, но есть несколько факторов, которые влияют на срок службы погрузчика, например:

- Типичная рабочая среда – например, регулярно ли эксплуатируется вилочный погрузчик в сложной или неровной местности

- Периодичность техобслуживания

- Тип вилочного погрузчика и модельный год

- Наработка

- Воздействие на погрузчик чрезмерно низких или высоких температур

- Как часто вилочный погрузчик используется для перевозки очень тяжелых грузов

Вилочные погрузчики – это один из тех инструментов, которые имеют электрические варианты.При использовании в чистом помещении эти электрические вилочные погрузчики, вероятно, прослужат дольше, но имейте в виду, что их аккумуляторы прослужат только определенное количество зарядов, прежде чем они потребуют замены. Они также могут увидеть больше износа, если вы используете их на открытом воздухе. Суровый климат на открытом воздухе и плохое обслуживание могут сократить часы работы погрузчика.

Регулярное техническое обслуживание может продлить срок службы погрузчика. Смазка компонентов и наблюдение за гидравлическими проблемами может предотвратить проблемы с погрузчиком в дороге.

3. Экскаватор

Многие подрядчики в конечном итоге снимают гидравлические экскаваторы с основного производства примерно через 9800 часов использования. К тому времени, когда экскаватор достигает этого числа, большинство компонентов, кроме двигателя, подверглось серьезному ремонту или замене. Мини-экскаваторы обычно имеют аналогичный средний срок службы около 10 000 часов.

Как для экскаваторов, так и для мини-экскаваторов следует обратить особое внимание на износ ходовой части и состояние гусениц.Обе эти области могут иметь признаки износа и механических проблем, которые могут нарушить нормальное функционирование.

4. Бульдозер

Бульдозеры, как и экскаваторы, требуют особого внимания к ходовой части, которая поддерживает мощную машину и зависит от условий ее эксплуатации. Убедитесь, что ходовая часть бульдозера предназначена для правильного типа работы, в которой вы его используете. Например, транспортировка грунта по ровной поверхности не вызовет такой большой нагрузки на ходовую часть, как транспортировка тяжелых или абразивных материалов. свалка, ползание по разным предметам и пересеченной местности.Разница между стандартной и тяжелой ходовой частью существует неспроста. Соблюдение надлежащего обращения и передовых методов эксплуатации, таких как ограничение движения задним ходом, также может помочь минимизировать повреждение ходовой части.

Средний срок службы бульдозера у большинства подрядчиков составляет от семи до 10 лет.

5. Экскаватор-погрузчик

Экскаваторы-погрузчики, как правило, не служат так долго, как некоторые другие виды техники, о которых мы упоминали.Примерно через 6000 часов 20% двигателей 14-15-футовых погрузчиков потребовали капитального ремонта или замены. Обычно к 8 500 часам 50% компонентов экскаватора-погрузчика достигают своего конца и выходят из строя в течение 3 500 часов.

Нет большой разницы между типом работы, которую выполняет экскаватор-погрузчик. Машины общего назначения и тяжелые машины имеют одинаковый срок службы двигателя и трансмиссии, но срок службы оси может значительно снизиться примерно на 19% при тяжелых работах.

Обращение внимания на жизненные циклы компонентов полезно для экскаваторов-погрузчиков, но истории анализа масла могут дать более точное отражение оставшегося срока службы вашей машины.

6. Скребок

Скреперыявляются одними из самых долговечных элементов тяжелой техники, и подрядчики обычно не испытывают особых проблем с их использованием. Говоря о сроке службы компонентов, вы часто будете видеть такие числа, как B20, B50 и B80, которые относятся к разным точкам жизненного цикла компонента. Срок службы машины B50 – это момент, когда половина ее компонентов выходит из строя, и обычно это крайний предел использования для большей части оборудования.Обычно производители предлагают списать оборудование на этом этапе, поскольку компоненты обычно начинают быстро выходить из строя после достижения этого порога.

Моторскреперы– вместе со следующими несколькими машинами в нашем списке – служат немного дольше, чем большинство других, в основном потому, что они имеют меньший риск протолкнуть их срок службы B50. Около 20% моторных скреперов все еще используются в течение 25 000 часов. Половина из них остается на основных производственных ролях в течение 13 000 часов. Инвестиции в качественное обслуживание часто могут продлить срок службы этих машин.

7. Автогрейдер

Автогрейдер похож на скреперы в том, что существует небольшой риск того, что он превысит ожидаемый срок службы компонентов B50, который составляет около 12 000 часов. По прошествии 20 000 часов 20% автогрейдеров все еще находятся в первичном производстве.

Конечно, регулярное техническое обслуживание по-прежнему остается одним из лучших способов продлить срок службы этой машины, особенно если она эксплуатируется в сложных условиях, например, на каменистой почве или в пыльной среде.Определенные рабочие приемы, такие как перевод лезвия в заднее положение для его заточки или переключение на левый упор во время профилирования вдоль бордюров, также могут помочь продлить срок его службы. В целом, автогрейдеры не так уж сложно поддерживать в хорошей форме, поскольку они просты в обслуживании и имеют доступ к деталям. Регулярные осмотры также являются ключом к поддержанию лопастей в идеальном состоянии.

8. Гусеничный погрузчик

Гусеничные погрузчикитакже обладают длительным сроком службы. Они обычно достигают срока службы компонентов B80 или точки, когда 80% компонентов выходят из строя, через 18 000 часов.Подрядчики нередко получают более 20 000 часов на одну. O&O имеет тенденцию расти примерно до 14 лет. Поскольку эти машины настолько универсальны и служат долго, они могут быть эффективным инструментом в вашем распоряжении.

Опять же, ходовая часть является важным фактором при рассмотрении износа. Срок службы гусеничного погрузчика будет зависеть от условий эксплуатации, но генеральные подрядчики часто рассматривают средний срок службы гусеничного погрузчика примерно 6000-7000 часов, прежде чем потребовать ремонта.Ремонт двигателя и гидравлической системы может потребоваться примерно через 10 000–12 000 часов.

Увеличьте срок службы вашего оборудования с трактором Thompson

Срок службы оборудования может сильно колебаться в зависимости от типа оборудования, его привычек и качества обслуживания. Все эти аспекты могут помочь или навредить жизни тяжелой техники. Если вы хотите купить подержанное оборудование, которое предлагает множеству подрядчиков возможность сэкономить деньги без ущерба для качества, вам необходимо знать историю своего оборудования.