Гидросхема экскаватора: Гидравлическая схема экскаватора ЭО-2621В – статьи по ремонту – автомануалы

Гидросистема и управление траншейных экскаваторов

Гидросистема и управление траншейных экскаваторов

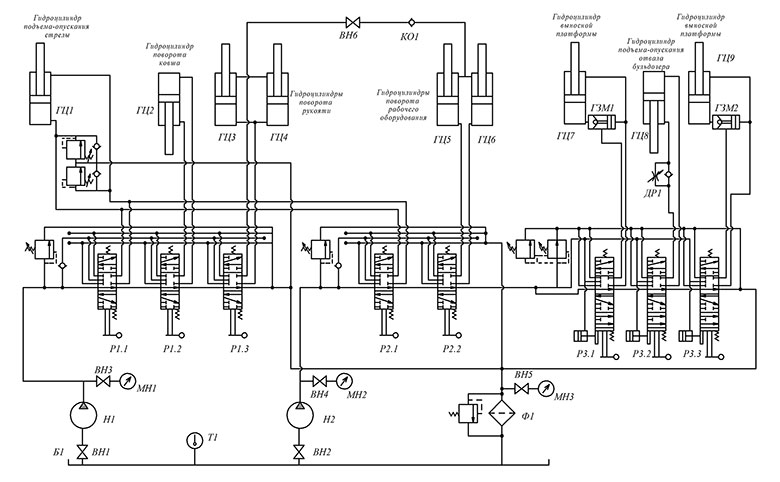

Гидросистема экскаваторов ЭТР-204, ЭТР-223 и ЭТР-224 состоит из двух самостоятельно работающих гидросистем.

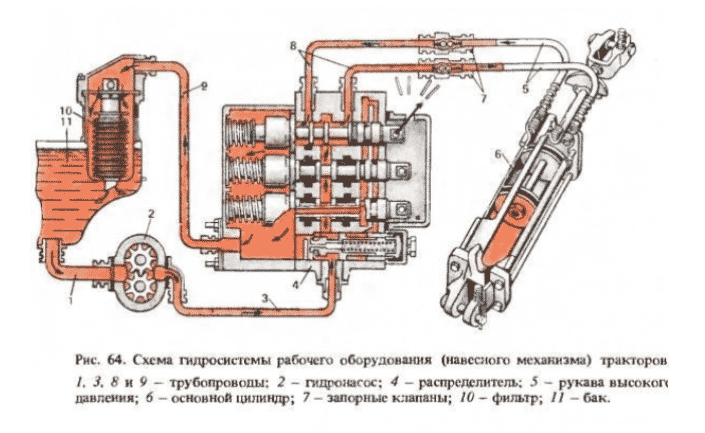

Гидросистема подъема и опускания рабочего оборудования экскаваторов. От гидросистемы трактора Т-130МГ в ней использованы гидробак, фильтр, насос и гидрораспределитель.

Подъем передней части рабочего оборудования обеспечивают гидроцилиндры, задней — гидроцилиндры. Поднимают и опускают откидную часть конвейера гидроцилиндром. Для уменьшения скорости опускания рабочего оборудования в сливных гидролиниях всех гидроцилиндров установлены дроссели с обратными клапанами.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Гидравлический привод рабочего передвижения выполнен по схеме с замкнутой циркуляцией. Заполняют систему рабочей жидкостью из бачка ручным насосом через фильтр.

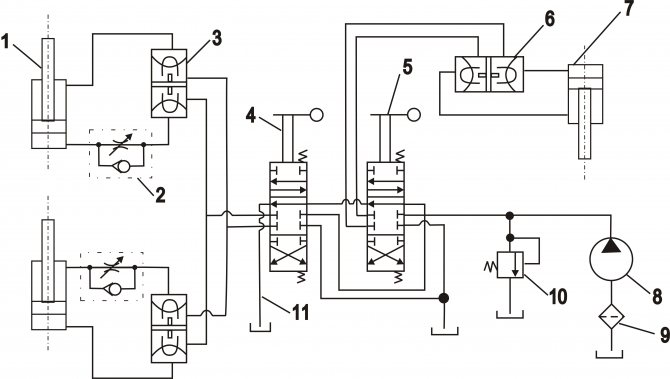

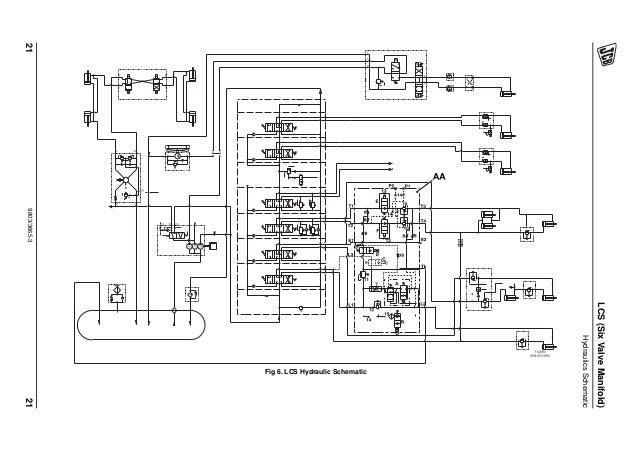

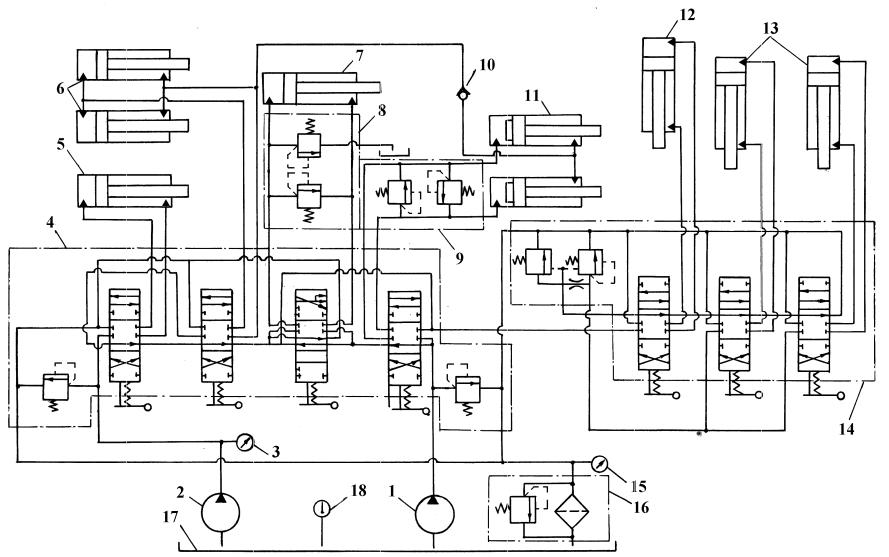

Рис. 1. Гидравлические схемы подъема и опускания рабочего оборудования и привода рабочего передвижения (б) экскаваторов ЭТР-204, ЭТР-223 и ЭТР-224: 1 — гидробак; 2 — фильтр; 3 — гидрораспределитель; 4 — дроссель с обратным клапаном; 3—7 — гидроцилиндры; насосы: 8 — тракторный, 9 — регулируемой подачи, 10 — подпиточный, 18 — ручной; 11—13 — обратные клапаны; 14—16 — предохранительные клапаны; 17 — гидромотор привода хода; 19 — подпиточный бачок

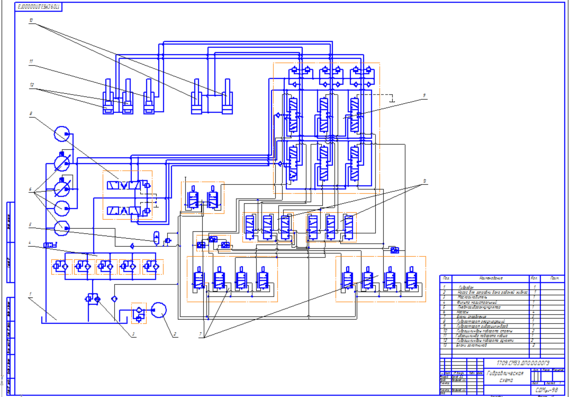

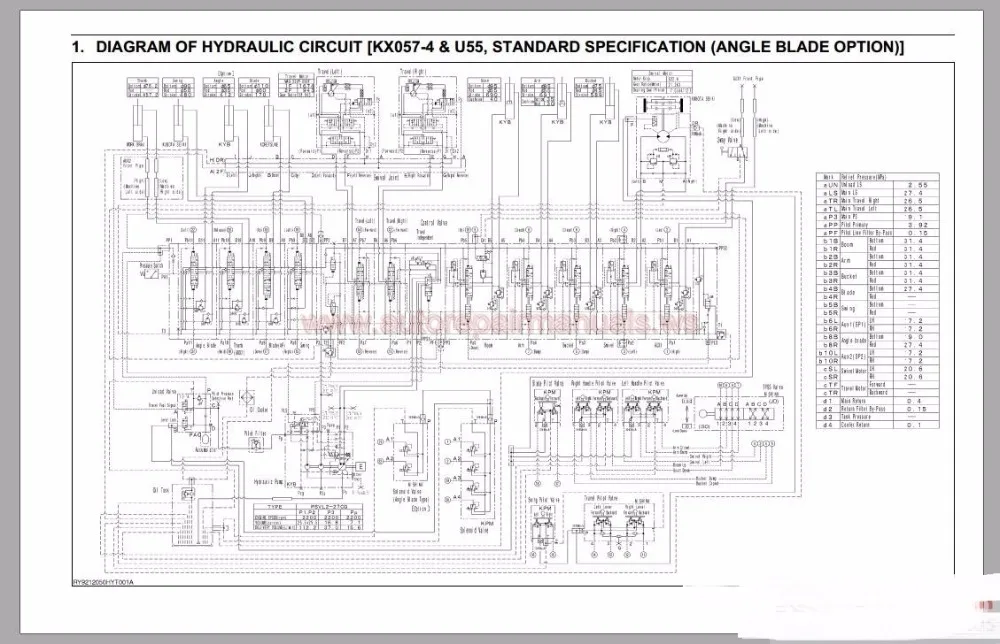

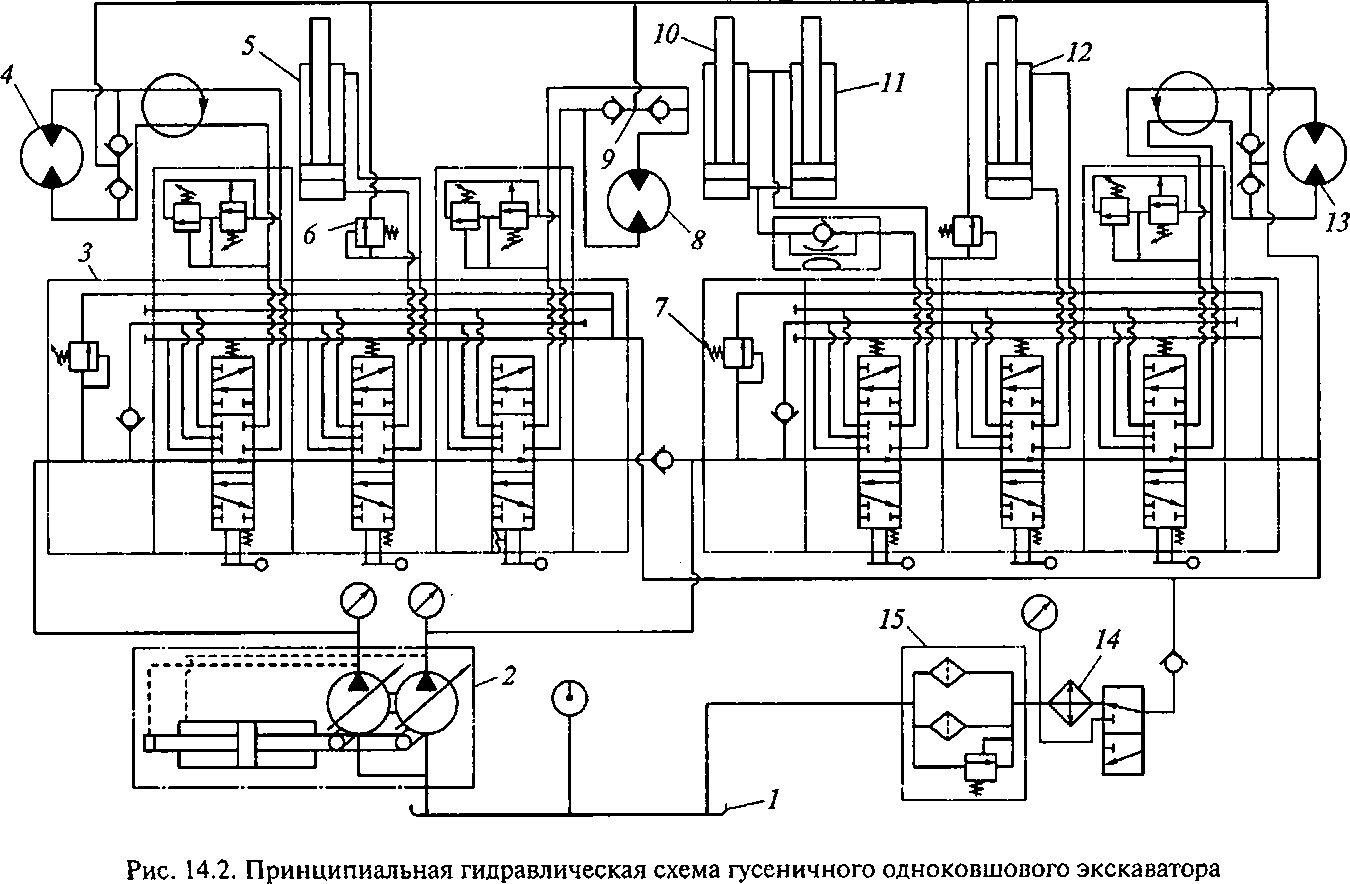

Рис. 2, Гидравлическая схема экскаватора ЭТР-134: приводы: I — подъема и опускания рабочего органа, II — рабочего передвижения, III — вентиляторов, IV — рабочего органа; 1 — гидробак, 2, 3t 14, 17 — насосы, 4, 15 — фильтры, 5 — калорифер. 6, 12 — гидрораспределители, 7 — гкдрозамок, 8 — гидроцилиндрьи 9, 10, 11 — гидромоторы, 13 — напорный золотник, 16 — обратный клапан

Гидропривод конвейера модернизированных экскаваторов ЭТР-204А, ЭТР-223А и ЭТР-224А выполнен по схеме с замкнутой циркуляцией. Реверс конвейера обеспечивается гидрораспределителями. Для предохранения насосов от поломок при реверсе в системе предусмотрены обратные клапаны. Подпитывает гидросистемы приводов рабочего передвижения и конвейера сдвоенный насос.

Для предохранения насосов от поломок при реверсе в системе предусмотрены обратные клапаны. Подпитывает гидросистемы приводов рабочего передвижения и конвейера сдвоенный насос.

Гидросистема экскаватора ЭТР-134 состоит из независимых систем, общими элементами которых являются гидробак, фильтры, калорифер, манометры и термометры.

Гидросистема рабочего передвижения, состоящая из насоса переменной подачи, гидромотора и гидрораспределителя, защищена от перегрузок предохранительным клапаном.

В гидросистему привода ротора входят насосы, гидромотор, гидрораспределитель, напорный золотник и обратный клапан. Насос подпитывает систему привода ротора через фильтр охлажденной рабочей жидкостью из гидробака. Вращение гидромотора И привода ротора обеспечивается насосом, а остановка и реверсирование — гидрораспределителем.

В гидросистеме подъема и опускания рабочего оборудования насос через гидрораспределитель подает рабочую жидкость в гидроцилиндры. Предотвращает самопроизвольное опускание рабочего оборудования гидрозамок.

Рис. 3. Органы управления экскаваторов ЭТР-204, ЭТР-223 и ЭТР-224: 1, 11 — подачей топлива, 2, 5 — подъемом передней и задней частей рабочего оборудовання, 3 — механизмом поворота, 4 — подъемом конвейера, б — переключением диапазонов Скоростей, 7 — изменением скорости, рабочего передвижения, 8 — фиксацией положения рабочего оборудования, 9, 10, 12 — включением насоса гндромотора и тормоза, 13 — переключением скоростей, 14, 15 — включением и реверсом рабочего оборудования, 16 — муфтой сцепления

Гидромоторы вентиляторов приводятся от насоса.

Управление. На наиболее распространенных экскаваторах ЭТР-204, ЭТР-223 и ЭТР-224 в дополнение к рычагам и педалям трактора Т-130М установлены рычаги — подъема передней и задней частей рабочего оборудования, 4 — подъема конвейера, 7 — изменения скорости рабочего передвижения, 8— фиксации положения рабочего оборудования, 9 и 10 — включения насоса и гидромотора, 14 и 15 — включения и реверса рабочего оборудования.

Рассмотрим управление экскаватором при выполнении основных операций.

Транспортное передвижение своим ходом осуществляется на одной из транспортных скоростей, которые в связи с введением в трансмиссию передвижения дополнительных бортовых редукторов ниже соответствующих транспортных скоростей трактора в два раза. При транспортном передвижении управление экскаватором не отличается от управления трактором, однако не следует допускать резких поворотов.

В транспортном положении рабочее оборудование удерживается механизмом подъема, а его переднюю часть фиксируют рычагом. Рычаги включения насоса и гидромотора рабочего передвижения, а также рычаги подъема рабочего оборудования должны быть в Нейтральном положении.

Следует помнить, что рычаги переключения скоростей и диапазонов скоростей можно переключать только при выключенной муфте сцепления.

Перевод экскаватора из транспортного положения в рабочее. Освобождают фиксатор рабочего оборудования, поднимают откидную секцию конвейера в рабочее положение и опускают рабочее оборудование почти до касания зубьями ротора грунта.

Заглубление экскаватора от ранее отрытой траншеи или котлована. Постепенно опускают рабочее оборудование при включенном на прямое вращение роторе.

Следует помнить:

— переключают рычаги включения и реверса рабочего оборудования при выжатой муфте сцепления;

— в грунтах с включениями камней работают при пониженной частоте вращения ротора.

Заглубление экскаватора от поверхности земли. Рычагом включают привод рабочего оборудования. Опускают рабочее оборудование при передвижении на рабочих скоростях. Для этого рычаг 6’ переключения диапазонов скоростей устанавливают в нейтральное положение, рычаг переключения скоростей — на первую скорость. Маховичок изменения скоростей рабочего передвижения устанавливают в нулевое положение, после чего включают насос и гидромотор рабочего передвижения.

Следует помнить:

— на экскаваторе установлено блокировочное устройство, которое не позволяет включить гидромотор рабочего передвижения, пока рычаг переключения диапазонов скоростей не будет установлен в нейтральное положение;

Копание. Рабочую скорость устанавливают в зависимости от глубины траншеи и категории грунта, обеспечивая наиболее производительный режим работы. Правильность выбора рабочей скорости определяют по работе двигателя: он должен работать ровно, с полной загрузкой, но не перегреваться.

Машинист выдерживает заданное направление движения экскаватора по прямой, совмещая визуально визиры, имеющиеся на капоте и переднем стекле экскаватора, с вешками, установленными на трассе.

При проходе криволинейного участка трассы экскаватор поворачивают постепенно, чтобы к концу участка выйти на новое направление движения. Поворачивают экскаватор путем кратковременных включений одного бортового фрикциона. Пользоваться тормозами запрещается.

Во время работы на кривой внимательно наблюдают за рабочим оборудованием: зачистное устройство не должно упираться в стенку траншеи.

Остановка экскаватора. Маховичок изменения рабочих скоростей переводят в нулевое положение, устанавливают рычаг переключения передач в нейтральное положение, выключают насос и гидромотор рабочего хода. Прокручивают рабочее оборудование вхолостую в течение нескольких минут для освобождения от грунта, после чего выключают привод рабочего оборудования и переводят органы управления подачей топлива в положение холостого хода.

Прокручивают рабочее оборудование вхолостую в течение нескольких минут для освобождения от грунта, после чего выключают привод рабочего оборудования и переводят органы управления подачей топлива в положение холостого хода.

Следует помнить, что для экстренной остановки экскаватора (например, при встрече с труднопреодолимым препятствием) выключают муфту сцепления.

схема, принцип работы, механизм, гидросхема, гидросистема, ходовая, электросхема

Как классифицируются агрегаты

Экскаваторы, оборудованные рабочим органом с одним ковшом, подразделяются на категории:

- По функциональному назначению. Встречаются машины, предназначенные для ведения строительных работ, специальные и карьерные. Последние оснащены усиленным ковшом, предназначенным для работы со скальными породами.

- По конструкции ходовой части — колесные на специальном шасси, колесные на автомобильном шасси, гусеничные. Последние могут оснащаться гусеничными лентами с увеличенной шириной.

- По типу привода рабочего органа — гидравлические, электрические, комбинированные.

Автоматическая коробка передач: устройство и принцип работы

Транспортных средств с автоматической коробкой переключения передач с каждым годом становится всё больше. И, если у нас – в России и СНГ – «механика» всё ещё продолжает преобладать перед «автоматом», то на Западе автомобилей с АКПП сейчас уже подавляющее большинство. Это неудивительно, если принять во внимание неоспоримые достоинства автоматических коробок: упрощение управления автомобилем, стабильно плавные переходы с одной передачи на другую, защита двигателя от перегрузок и т.п. неблагоприятных режимов работы, повышение комфорта водителя во время езды. Что касается недостатков этого варианта трансмиссии, то современные АКПП по мере совершенствования постепенно от них избавляются, делают их несущественными. В данной публикации – об устройстве коробки-«автомата» и всех её плюсах/минусах в работе.

Автоматической коробкой передач называется такая разновидность трансмиссии, которая обеспечивает автоматический, без прямого воздействия водителя, выбор передаточного числа, более всего соответствующего актуальным условиям движения транспортного средства. Вариатор к АКПП не относится и выделяется в отдельный (бесступенчатый) класс трансмиссий. Потому как вариатор производит изменения передаточных чисел плавно, вообще без каких либо фиксированных ступеней-передач.

Вариатор к АКПП не относится и выделяется в отдельный (бесступенчатый) класс трансмиссий. Потому как вариатор производит изменения передаточных чисел плавно, вообще без каких либо фиксированных ступеней-передач.

Как устроен экскаватор

Общее устройство землеройного экскаватора включает в себя:

- ходовую часть;

- двигатель;

- гидравлическую систему;

- трансмиссию;

- кабину с органами управления;

- платформу с поворотным устройством;

- рабочую стрелу.

На поворотной платформе смонтирован двигатель внутреннего сгорания с воспламенением от сжатия. Мотор имеет систему жидкостного охлаждения. Привод вентиляторов охлаждения автоматический, но имеется клавиша принудительного включения. Для увеличения мощности и снижения расхода топлива применяется установка турбокомпрессоров. Двигатель приводит в действие рабочие механизмы экскаватора посредством гидравлической или электрической трансмиссии. Механические трансмиссии применяются на устаревшей технике.

Механические трансмиссии применяются на устаревшей технике.

Поворотная часть смонтирована на шасси через погон, обеспечивающий поворот на 360°. На платформе размещена кабина оператора, гидравлическая и электрическая системы, стрела с механизмами привода и управления. Экскаваторная стрела может оснащаться ковшами различной конструкции или канавокопателем, который сокращает время, необходимое для создания траншей. Возможна установка гидравлических молотов или другого оборудования, необходимого при ведении землеройных работ.

На экскаваторах с механическим приводом применяются лебедки, которые непосредственно управляют движением стрелы. На машинах встречаются лебедки с 1 или 2 валами. 1-вальным считается узел, у которого подъемный и тяговый барабаны установлены на единый вал. Если барабаны лебедки разнесены по валам, то она называется 2-вальной. Подобные механизмы устанавливаются на больших экскаваторах.

Привод лебедок выполняется валами через редуктор или цепью, осуществляется от главного вала трансмиссии. Для включения применяются многодисковые фрикционные муфты, для остановки — ленточные тормоза. Трос укладывается на барабан в один или несколько слоев в зависимости от длины.

Для включения применяются многодисковые фрикционные муфты, для остановки — ленточные тормоза. Трос укладывается на барабан в один или несколько слоев в зависимости от длины.

Конструкция мини-экскаватора не отличается от принципов, заложенных в полноразмерной технике. Разница заключается в упрощении конструкции гидравлики и применении малогабаритного дизельного двигателя. Рабочее место оператора расположено в закрытой кабине, оборудованной системами вентиляции и обогрева.

Устройство экскаватора погрузчика отличается от вышеописанного механизма. Рабочий ковш расположен на шарнирной стреле в передней части стандартного колесного трактора. Погрузочное оборудование имеет гидравлический привод, управление которым осуществляется из кабины оператора.

Трактор построен по классической схеме — двигатель и коробка передач являются частью несущей конструкции. Спереди установлен подрамник, служащий для опоры двигателя и переднего моста. На задней части машины устанавливается экскаваторная стрела или иное землеройное оборудование, оснащенное гидравлическим приводом. Стрела может поворачиваться на фиксированный угол. При рытье котлованов и траншей техника перемещается своим ходом.

Стрела может поворачиваться на фиксированный угол. При рытье котлованов и траншей техника перемещается своим ходом.

Опорно-поворотное устройство

Экскаваторы, смонтированные на шасси тракторов, поворачиваются при помощи гидравлических цилиндров. На полноповоротной технике имеется гидравлический или электрический привод, выполняющий поворот платформы с рабочим оборудованием вокруг неподвижной ходовой части.

Опорно-поворотное устройство экскаватора обеспечивает вращение платформы вокруг вертикальной оси. К прочности узла предъявляются повышенные требования, поскольку оно обеспечивает удержание платформы на ходовой части в процессе работы экскаватора. В конструкции поворотного устройства применяются тела вращения в форме катков или шариков.

Катки применяются на старых моделях экскаваторов. Недостатком конструкции является зазор между телом вращения и рабочей поверхностью погона, который приводит к раскачиванию платформы в процессе поворота. Шариковые устройства лишены этого недостатка. Кроме того, шариковый поворотный погон имеет меньший вес и сниженное сопротивление вращению. Тела вращения устанавливаются в шариковой конструкции в 1 или 2 ряда.

Кроме того, шариковый поворотный погон имеет меньший вес и сниженное сопротивление вращению. Тела вращения устанавливаются в шариковой конструкции в 1 или 2 ряда.

Поворотный механизм представляет собой 2 кольца, которые зафиксированы между собой болтовыми соединениями. Механизм жестко прикреплен к поворотной платформе. Расположенные внутри шарики разделены сепаратором, который предотвращает заклинивание узла в ходе работы.

На поворотной части устанавливается зубчатый венец, предназначенный для поворота платформы. Для поворота применяется аксиально-поршневой двигатель, оснащенный зубчатым рабочим валом. Возможно применение механических редукторов, увеличивающих крутящий момент. Регулировка скорости вращения осуществляется изменением давления масла, подаваемого в гидравлический двигатель. Платформа удерживается от случайного поворота тормозами с механическим и гидравлическим приводом.

Гусеничные экскаваторы разворачиваются при помощи гусениц и тормозных механизмов. В зависимости от радиуса поворота используется подтормаживание одной гусеницы с различным усилием.

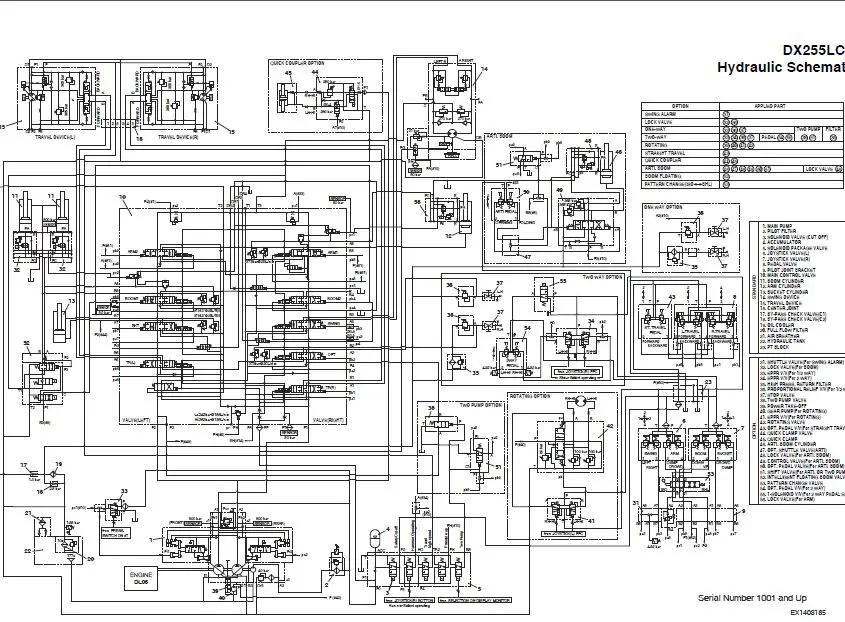

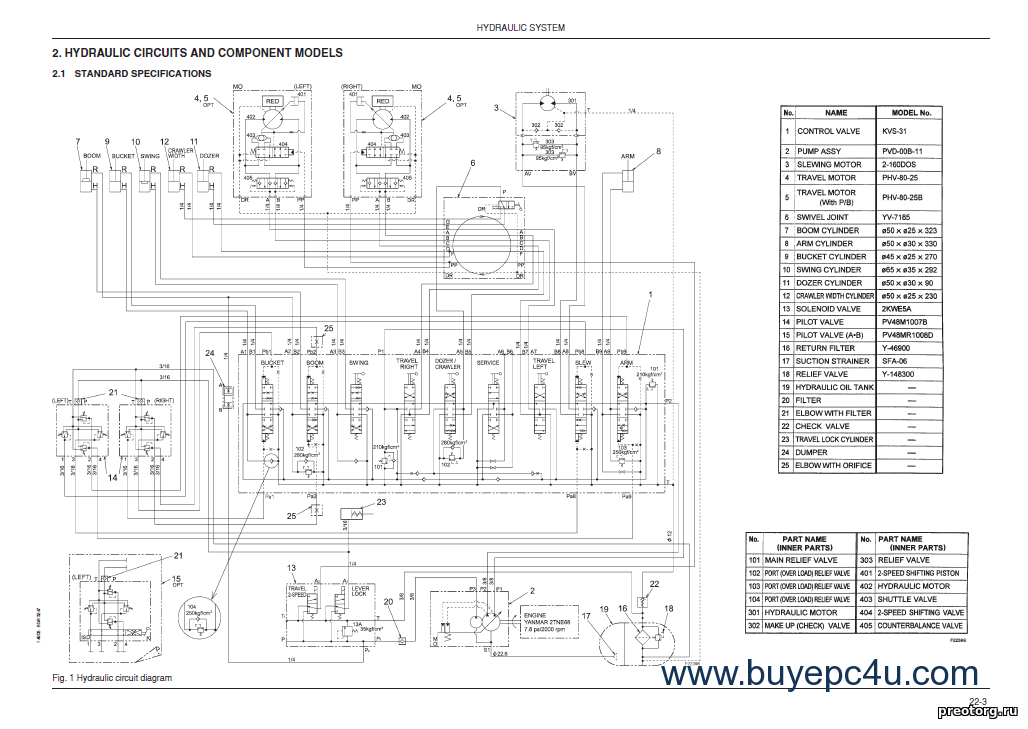

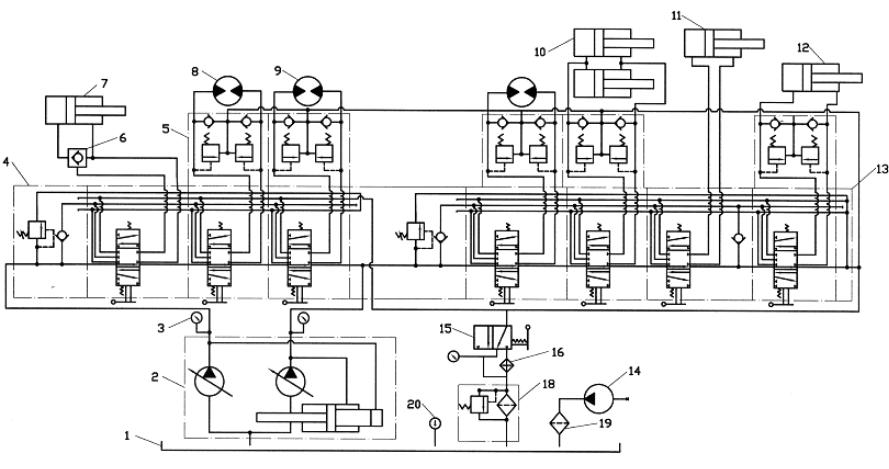

Гидросистема

Гидросистема экскаватора работает от аксиально-поршневых или шестеренных насосов, установленных на двигателе машины. Привод насосов выполняется через повышающий редуктор. На двигателе может иметься небольшой насос, используемый для работы гидравлических усилителей управления. Насос имеет привод от шестерен газораспределительного механизма.

Запас рабочей жидкости расположен в расходном баке, оборудованном системой очистки масла от примесей. В качестве рабочей жидкости применяется специальное масло, приспособленное к работе в аксиально-поршневых установках и не разрушающее резиновые элементы магистралей. Различают летнее и всесезонное масла, отличающиеся температурой застывания.

Жидкость подается из бака в насос, а затем поступает к гидравлическому распределителю. Для связи узлов гидросхемы применяются гибкие шланги и металлические трубопроводы. Установленные на них муфты соединяют узлы в общую магистраль, обеспечивая герметичность конструкции. Распределитель оснащен золотниковыми клапанами, которые подают жидкость к гидрооборудованию. Отработавшее масло поступает в радиатор, а затем, пройдя через фильтры, возвращается в бак.

Распределитель оснащен золотниковыми клапанами, которые подают жидкость к гидрооборудованию. Отработавшее масло поступает в радиатор, а затем, пройдя через фильтры, возвращается в бак.

В гидравлике установлены предохранительные клапаны, защищающие систему от повышенного давления. Применяются перепускные клапаны, которые отводят часть жидкости в емкости с пониженным давлением. Регулировка потока выполняется дросселями и золотниками, которые перекрывают сечение магистралей. На некоторых механизмах применяется гидравлический замок, предотвращающий обратный отток жидкости. Такие клапаны применены на выносных опорах.

Для работы стрелы применяются гидравлические цилиндры 2-стороннего действия. Цилиндры применяются для разворота стрелы, изменения угла установки рукояти, управления движением ковша. На штоках цилиндров имеется проушина, которая соединяется с управляемыми узлами.

Гидравлика используется в качестве трансмиссии экскаватора. На ведущих колесах или звездочках установлены аксиально-поршневые двигатели. Скорость движения машины зависит от рабочего давления в гидросистеме. Давление регулируется числом оборотов двигателя, а также гидрораспределителем. Рулевое управление оснащено усилителем, подключенным к общей или к отдельной магистрали. С помощью гидравлики функционируют тормозные механизмы на колесах и рабочих органах.

Скорость движения машины зависит от рабочего давления в гидросистеме. Давление регулируется числом оборотов двигателя, а также гидрораспределителем. Рулевое управление оснащено усилителем, подключенным к общей или к отдельной магистрали. С помощью гидравлики функционируют тормозные механизмы на колесах и рабочих органах.

Ходовая часть

Ходовая часть предназначена для движения техники и передачи нагрузок от узлов и рабочего оборудования на опорные поверхности.

Существует 2 варианта ходовой части:

- колесная на пневматических шинах;

- гусеничная.

Колесная ходовая часть состоит из 2 мостов, оснащенных приводом. Передняя ось оборудована подвижными кулаками, обеспечивающими поворот экскаватора при движении. В конструкции управляемого моста применяются стабилизаторы, обеспечивающие поперечную устойчивость машины. Преимуществом машин на пневматическом ходу является высокая скорость движения, позволяющая перемещать экскаватор между строительными площадками без дополнительного транспорта.

На колесной технике встречаются тормоза, оборудованные пневматическим приводом. В качестве источника сжатого воздуха используется компрессор, установленный на двигателе. От пневматики работают механизмы блокировки дифференциала и подключение переднего моста. При буксировке экскаватора пневматическая система подключается в выводу тормозной системы тягача.

Привод колес выполняется индивидуальными гидромоторами или от единого двигателя и раздаточной коробки. Коробка связана с мостами карданными валами. Подвеска колес отсутствует. В приводах мостов используются дифференциалы с возможностью принудительной блокировки. В ступицах колес установлены планетарные редукторы, позволяющие увеличить крутящий момент.

Гусеничные машины оснащаются механизмами для изменения колеи, позволяющими увеличить устойчивость машины. Для работы на болотистой местности применяются расширенные гусеницы, которые устанавливаются на штатные катки и ведущие колеса. Гусеничные экскаваторы имеют малую скорость движения, поэтому их перевозят на специальных трейлерах.

На устаревших экскаваторах для привода ведущих звездочек используется цепная передача, которая не отличается надежностью. В качестве двигателей на такой технике могут применяться электроустановки. Источником электроэнергии является тяговый генератор или внешнее устройство. Индивидуальные гидравлические двигатели обеспечивают повышенную маневренность и надежность в работе.

Электросхема

Электрическая схема экскаватора использует в качестве отрицательного проводника корпус машины. Рабочее напряжение электрооборудования в цепи составляет 12 или 24 В. Источниками тока являются генератор, установленный на двигателе, и аккумуляторная батарея.

Главным назначением электрической системы служит запуск двигателя и освещение рабочего пространства вокруг машины в темное время суток.

Электрические приводы имеют система вентиляции кабины машиниста, контрольно-измерительные приборы и внешняя световая сигнализация. На экскаваторах, работающих в условиях низких температур, устанавливаются автономные подогреватели. Устройства прогревают двигатель и кабину до комфортной температуры.

Устройства прогревают двигатель и кабину до комфортной температуры.

ДВИГАТЕЛЬ

Двигатели гусеничных экскаваторов бывают двух типов – дизельные и электрические. Двигатель располагается на поворотной платформе рядом с кабиной оператора и противовесом. Кабины новых экскаваторов все более оснащены дополнительными панелями, но при этом становятся более понятными. Управление экскаватором не требует очень длительной подготовки. К тому же, производители заботятся о комфорте оператора, создавая более физиологичные сидения, достаточное место для ног, оптимальные условия и возможность регулировки проветривания кабины. Также разработчики улучшают обзор, используя для стенок кабины высокопрочное стекло – благодаря такой конструкции оператору легче рассчитать угол поворота и направление движения ковша, что в свою очередь повышает производительность.

Принцип работы экскаватора

Техника, оснащенная одним ковшом, выполняет работу циклично, из-за этого деятельность осуществляется прерывисто. При этом обеспечивается универсальность машины, экскаватор может применяться для погрузочных и разгрузочных работ. Установленный на экскаваторах цилиндр стрелы может работать от гидравлики, а также переключаться в плавающий режим, позволяющий нагружать ковш весом оборудования. Активация плавающего режима выполняется машинистом по необходимости путем нажатия на педаль.

При этом обеспечивается универсальность машины, экскаватор может применяться для погрузочных и разгрузочных работ. Установленный на экскаваторах цилиндр стрелы может работать от гидравлики, а также переключаться в плавающий режим, позволяющий нагружать ковш весом оборудования. Активация плавающего режима выполняется машинистом по необходимости путем нажатия на педаль.

Схема работы экскаватора выглядит следующим образом:

- на первом этапе рабочего хода происходит забор грунта из траншеи в ковш;

- после этого платформа поворачивается вокруг вертикальной оси, перенося грунт к месту отвала;

- затем выполняется обратный ход и цикл начинается заново.

Принцип работы экскаватора с непрерывным действием основан на движении нескольких ковшей, которые автоматически отбрасывают грунт в сторону, формируя отвал. Рабочие элементы установлены на ротор или цепь. Цепные экскаваторы используют навесной или полуприцепный рабочий орган. Привод цепной звездочки выполняется механическим или гидравлическим способом. Глубина копания и усилие создаются при помощи гидравлического механизма. Выкопанный грунт подается на конвейерную ленту, которая отводит его в сторону.

Глубина копания и усилие создаются при помощи гидравлического механизма. Выкопанный грунт подается на конвейерную ленту, которая отводит его в сторону.

Дополнительно на экскаваторе установлен бульдозерный нож, управляемый гидравлическим цилиндром. Нож применяется для разравнивания рабочей площадки.

Монтаж-демонтаж пальцевых соединений гусеничной цепи

Актуально при обслуживании ходовой экскаватора, с гусеничными цепями с системой замыкания «мастер-палец».

Правильно

Для демонтажа и монтажа мастер-пальца используйте пресс.

Это экономит время на замену и увеличивает срок службы отдельного звена и всей цепи. Если специального пресса нет на предприятии, то он всегда найдется в арсенале сервисных специалистов дистрибьютора техники.

Неправильно

- При демонтаже звено вырезают газосваркой.

- При монтаже, если не получается загнать палец кувалдой, его обтачивают, чтобы он зашел в посадочное место с меньшим усилием.

Почему неправильно

- При демонтаже, если вырезать звено сваркой, безнадежно портится вся цепь или как минимум два соседних звена вместе с заменяемым.

Это неэкономно: цепь еще может послужить, если она не сильно изношена, а повреждено лишь одно из звеньев.

Это неэкономно: цепь еще может послужить, если она не сильно изношена, а повреждено лишь одно из звеньев. - При монтаже, если обтачивают мастер-палец, он при эксплуатации может выскочить (и выскакивает) в самый неподходящий момент. Например, когда техника работает в болоте или на склоне.

- И такой момент: если мастер-палец обтачивается, это означает, что горе-механики еще в момент установки заранее увеличивают износ новой, только что купленной детали.

Как работает трансмиссия тракторов?

В большинстве колесных и гусеничных тракторов соблюдается одинаковый принцип работы механизмов и систем автомобильного транспорта. Производители подобных автомобилей за счет использования особого ряда конструкций и элементов обеспечивают удобное передвижение техники и предоставляют возможности для выполнения различных задач, которые неподвластны легковым автомобилям.

Трансмиссия – важная часть любого трактора. Основная задача этого механизма в передаче и преобразовании полученной энергии потребителю. При этом с помощью работы трансмиссии удается организовать максимально удобную и простую передачу, за счет чего управление грузовым транспортом становится в разы проще.

При этом с помощью работы трансмиссии удается организовать максимально удобную и простую передачу, за счет чего управление грузовым транспортом становится в разы проще.

Устройство экскаватора. Основные агрегаты и механизмы

Сегодня гусеничные экскаваторы можно отнести к числу наиболее востребованных машин в мире. Высокая популярность объясняется просто: ими легко управлять, они обладают высокими показателями мощности, комплектуются экономичными силовыми установками, обеспечивают прекрасную обзорность для оператора, имеют комфортную панель управления и высокие параметры производительности.

Технические характеристики гусеничных экскаваторов позволяют применять их в самых сложных условиях, в экстремальном климате, на местности с разным рельефом. Управление гусеничным экскаватором освоить довольно легко. Современные модели таких машин обладают всеми возможностями, чтобы оператор мог без особых усилий и долгой подготовки выполнять разные виды работ.

Виды неисправностей гусеничных машин

Чаще всего встречаются следующие типы повреждений:

- поломки элементов гидравлической системы,

- механические повреждения зубьев;

- износ траков, пальцев;

- утечки или загрязнение рабочей жидкости в подвижных узлах;

- неправильная настройка натяжения гусениц – слабое натяжение приводит к повреждению пальцев и втулок, особенно при передвижении на высокой скорости, а сильное снижает мощность, ускоряя износ трансмиссии;

- неправильно подобранная ширина гусениц – слишком узкие снижают манёвренность экскаватора, а слишком широкие увеличивают нагрузку на шасси и приводят к быстрому повреждению траков.

Об истории создания и совершенствования АКПП

Идея автоматизировать переключение передач, избавив водителя от необходимости часто выжимать педаль сцепления и «работать» рычагом переключения скоростей, не нова. Она начала внедряться и оттачиваться ещё на заре автомобильной эпохи: в начале ХХ века. Причём нельзя назвать какого-либо определённого человека или фирму единственным создателем автоматической коробки передач: к появлению классической, получившей сейчас всеобщее распространение гидромеханической АКПП привели три изначально независимые линии разработок, которые в итоге объединились в единой конструкции.

Один из основных механизмов коробки-автомата – это планетарный ряд. Первая серийная автомашина, оснащённая планетарной коробкой передач, была выпущена ещё в 1908 году, и это был «Форд Т». Хотя в целом та коробка переключения передач ещё не была полностью автоматической (от водителя «Форда Т» требовалось нажимать две ножных педали, первая из которых переводила с низшей на высшую передачу, а вторая включала задний ход), она уже позволяла значительно упростить управление, по сравнению с обычными КПП тех лет, без синхронизаторов.

Второй важный момент в становлении технологии будущих АКПП – это перевод управления сцеплением с водителя на сервопривод, воплощённый в 30-х годах ХХ века . Эти коробки переключения передач назывались полуавтоматическими. Первой полностью автоматической КПП стала внедрённая в производство в 30-х годах ХХ века планетарная электромеханическая коробка «Коталь». Она устанавливалась на французские автомобили забытых ныне марок «Деляж» и «Делайе» (существовали до 1953 и 1954 г. соответственно).

Автомобиль «Деляж D8» – премиум-класс довоенной эпохи.

Другие автопромышленники в Европе также разрабатывали похожие системы фрикционов и тормозных лент. Вскоре подобные АКПП были реализованы в автомобилях ещё нескольких немецких и британских марок, известной и ныне здравствующей из которых является «Майбах».

Специалисты другой известной фирмы – американской «Крайслер» продвинулись далее других автопроизводителей, внедрив гидравлические элементы в конструкцию КПП, которые заменили сервоприводы и электромеханические элементы управления. Инженеры «Крайслера» разработали первые в истории гидротрансформатор и гидромуфту, которые имеются теперь в конструкции каждой автоматической коробки передач. А первая в истории гидромеханическая коробка-автомат, похожая по конструкции на современную, на серийных автомобилях была внедрена корпорацией «Дженерал Моторс».

Инженеры «Крайслера» разработали первые в истории гидротрансформатор и гидромуфту, которые имеются теперь в конструкции каждой автоматической коробки передач. А первая в истории гидромеханическая коробка-автомат, похожая по конструкции на современную, на серийных автомобилях была внедрена корпорацией «Дженерал Моторс».

Автоматические коробки передач тех лет были очень дорогими и технически сложными механизмами. К тому же, не всегда отличавшимися надёжной и долговечной работой. Они могли выигрышно выглядеть только в эпоху несинхронизированных механических коробок передач, управление автомобилем с которыми было достаточно тяжёлым трудом, требующим от водителя хорошо отработанного навыка. Когда широко распространились механические КПП с синхронизаторами, то по удобству и комфорту АКПП того уровня были ненамного лучше них. В то время как МКПП с синхронизаторами обладали гораздо меньшей сложностью и дороговизной.

ГИДРАВЛИЧЕСКИЕ КОМПЛЕКТЫ ДЛЯ ЭКСКАВАТОРОВ— HydrauliCircuit Technology, LLC

HydrauliCircuit Technology (HCT) предлагает ведущие в отрасли гидравлические комплекты — конструкция BOLT ON, концы труб, сваренные методом MIG Pulse, хомуты из твердой стали, трубы с толстыми стенками, отделка с порошковым покрытием — и мы стоим за этим стоит лучшая в своем классе ПОДДЕРЖКА ПРОДУКТА. С 1996 года HCT производит высококачественные, простые в установке гидравлические комплекты для управления навесным оборудованием или комбинацией навесного оборудования на ЭКСКАВАТОРАХ .

С 1996 года HCT производит высококачественные, простые в установке гидравлические комплекты для управления навесным оборудованием или комбинацией навесного оборудования на ЭКСКАВАТОРАХ .

ПРЕДЛАГАЕМЫЕ ТИПЫ КОМПЛЕКТОВ

ПОЛНЫЕ КОМПЛЕКТЫ (ОСНОВНЫЕ)

Полные комплекты включают рукоять, стрелу, клапан, органы управления из кабины, инструкции и профессиональную упаковку.

- Одностороннего действия – отбойный молоток, уплотнитель, кусторез

- Двойного действия — большой палец, ножницы, захват

- Двойное назначение — комбо

- 2-й член или 3-й член

КОМПЛЕКТЫ ДЛЯ МОДЕРНИЗАЦИИ (ОСНОВНЫЕ)

Изменение или расширение существующих функций HCT или заводских комплектов

- Пульт управления

- Увеличить размер строки

- Добавить кусторез или магнит

ДОПОЛНИТЕЛЬНЫЕ КОМПЛЕКТЫ ДЛЯ ВРАЩЕНИЯ/НАКЛОНА (ДОПОЛНИТЕЛЬНЫЕ)

Добавление второй функции к HCT или заводским комплектам

- Подходит для HCT или заводских комплектов

- Непропорциональные или пропорциональные клапаны и средства управления

- Дренаж картера (внутренний диаметр 1/2” или 3/4”)

БРОШЮРЫ и ПРОКЛАДКИ

Маркетинговый буклет HCT EXCAVATOR

Джойстики Premium HCT — варианты управления монитором

Система трубок и зажимов HCT

Типы и конфигурация комплектов HCT

КОНСТРУКЦИИ КОМПЛЕКТОВ – Подгонка, форма и функция

- На основе внутренней установки и квалификации Трубы

- соответствуют и крепятся болтами к существующим кронштейнам, предоставленным OEM .

- Конструкция соответствует спецификациям комплекта OEM

- Утвержденный установщик, пошаговые инструкции

Машины на нашем 38 000 кв. футов Научно-исследовательский, проектный и производственный центр.

РУКОВОДСТВА ПО УСТАНОВКЕ включают;

- Четкие и простые инструкции

- Фото

- чертежи САПР и

- Пошаговые инструкции.

STICK-BOOM

- ПРЕДВАРИТЕЛЬНО ФОРМИРОВАННАЯ ТРУБА в сборе подходит к вашему профилю стрелы, а расположение труб сохраняет компактный профиль с минимальным выступом или его отсутствием

- БОЛТ НА зажимы и кронштейны для рукояти и стрелы

- SPRING GUARD защита шлангов Stick to Boom для дополнительной защиты

- С ПОРОШКОВЫМ ПОКРЫТИЕМ Трубки в сборе и кронштейны НА БОЛТАХ для лучшей отделки и увеличения срока службы

Порошковое покрытие обеспечивает защитное покрытие, устойчивое к ультрафиолетовому излучению, увеличивает срок службы компонентов, а также улучшает внешний вид и отделку установленного изделия. Нет необходимости красить любой из этих компонентов, что экономит ваше время и труд.

Нет необходимости красить любой из этих компонентов, что экономит ваше время и труд.

СОЕДИНЕНИЯ ТРУБЫ-ШЛАНГА

HCT Трубки подсоединяются непосредственно к шлангу в сборе, и НЕ НЕ требуют соединения «папа-папа» для достижения этого. Соединения HCT сводят к минимуму вероятность развития утечек, и мы соответствуем или превосходим опубликованные стандарты SAE:

- Фланцевые соединения ORFS или CD62 с 4 болтами

- Высшие стандарты безопасности

- Эффективные конструкции с меньшим количеством соединений

HCT контролирует процесс от начала до конца, производя трубные сборки с помощью импульсной сварки MIG.

БОЛТ НА СТАЛЬНЫХ ЗАЖИМАХ

ТОЛСТОСТЕННАЯ ТРУБКА

СВАРНОЕ СОЕДИНЕНИЕ ORFS

СВАРНЫЕ Код 62 ФЛАНЦЕВОЕ СОЕДИНЕНИЕ

ОТДЕЛКА И УПАКОВКА

ПРОСТАЯ ИДЕНТИФИКАЦИЯ:

Этикетки на компонентах с номером позиции соответствуют спецификации для точной идентификации во время установки. Наклейка на кабине с серийным номером помогает идентифицировать комплект для поддержки и замены деталей.

Наклейка на кабине с серийным номером помогает идентифицировать комплект для поддержки и замены деталей.

ТЯЖЕЛЫЕ ЯЩИКИ:

Обеспечивает безопасную и надежную доставку продукта.

НАДЕЖНАЯ УПАКОВКА:

Пластиковые рукава высокой плотности и завязки для фиксации.

ПОСТАВКА В ОДНОМ ЯЩИКЕ:

Сводит к минимуму вероятность потери или повреждения груза. Это гарантирует, что вам не придется искать недостающие коробки во время установки, теряя драгоценное время в магазине.

Первичный комплект одностороннего действия Для эксплуатации: Отбойные молотки/уплотнители. Для этих насадок требуется масло под давлением в одном направлении и низкое обратное давление в обратном направлении.

Первичный комплект двойного действия Для работы: Пальцы/ножницы/дробилки/захваты. В этих навесных устройствах обычно используется гидравлический цилиндр и требуется контур, который может направлять масло в двух направлениях.

В этих навесных устройствах обычно используется гидравлический цилиндр и требуется контур, который может направлять масло в двух направлениях.

Первичный комплект двойного назначения Для работы: Ломатель ИЛИ ножницы/барашек. Комбинированные комплекты, которые легко переключаются между функциями одностороннего действия (отбойный молоток) и двойного действия (ножницы/пальчик), повышая универсальность вашей машины.

Дополнительный второй функциональный комплект Для работы: Вращение/наклон/слив корпуса. Мы разрабатываем / храним изготовленные по индивидуальному заказу направляющие клапаны, которые упрощают добавление вторичных контуров для работы функции вращения на ножницах / дробилках.

Компания HydrauliCircuit Technology, LLC предлагает первоклассные гидравлические комплекты, а наши профессиональные инженеры способны оценить ваши потребности и предоставить лучшие в отрасли решения.

Свяжитесь с HydrauliCircuit Technology сегодня, чтобы получить бесплатную консультацию.

Поиск и устранение неисправностей мобильной гидравлики, Pt. 2

Методичный подход — лучший способ восстановить работоспособность внедорожного оборудования, быстро и безопасно.

Автор: Carl Dyke, ответственный редактор

гиды. Теперь давайте перейдем к реальному примеру, с которым вы можете столкнуться.

Пример: небольшой экскаватор с медленным скручиванием ковша

Начнем с устранения неполадок. Предположим, что только одна функция, цилиндр, управляемый собственным направляющим клапаном, необычно медленно выдвигается и втягивается. Другие цилиндры на отдельных гидрораспределителях в параллельных контурах работают нормально. Мы скажем, что необычно медленная работа цилиндра обеспечивает скручивание ковша экскаватора, и что цилиндры стрелы и рукояти работают нормально. Это похоже на проблему со скоростью потока для подсхемы цилиндра завихрения ковша.

Схема (см. стр. 48) помогает нам увидеть компоненты подсхемы управления цилиндрами. Все они питаются гидравлической жидкостью из одной и той же линии «P» (красная) внутри коллектора клапанов. Все направляющие клапаны выпускают воздух в одну и ту же Т-образную линию (синюю), которая направляется обратно в бак. Каждый направляющий клапан обеспечивает регулирование скорости (пропорционального расхода) для выдвижения и втягивания цилиндра. Пропорциональные распределители управляются соленоидами переменного тока.

Направляющие клапаны оснащены регулируемыми винтовыми упорами, которые ограничивают максимальный ход золотника клапана в каждом направлении, ограничивая скорость потока.

Все функции работают медленно или только одна? Детали помогут с логикой устранения неполадок. Каждый подконтур цилиндра также оснащен предохранительным клапаном на линиях между рабочими портами и цилиндром. Эти клапаны ограничивают давление в цилиндре и его шлангах A и B, когда на цилиндр действуют внешние силы, когда ходовой клапан находится в нейтральном положении (порты A и B заблокированы). Клапаны сброса ударов обычно настраиваются на самое высокое давление из всех регуляторов давления в гидравлической системе. Пара антикавитационных обратных клапанов также присутствует для подачи подпиточной жидкости в цилиндр на противоположном порту, откуда могло произойти действие для снятия удара.

Клапаны сброса ударов обычно настраиваются на самое высокое давление из всех регуляторов давления в гидравлической системе. Пара антикавитационных обратных клапанов также присутствует для подачи подпиточной жидкости в цилиндр на противоположном порту, откуда могло произойти действие для снятия удара.

Техник читает в руководстве, что это один насос переменной производительности с компенсацией давления, который обеспечивает подачу для функций трех цилиндров. Размер насоса немного больше по сравнению с размерами направляющих клапанов, и поэтому он достаточно велик, чтобы обеспечить поток для одновременной работы всех трех цилиндров. Хотя максимальные скорости цилиндров несколько различаются в зависимости от того, работают ли они по отдельности или одновременно, оператор заметил, что цилиндр скручивания ковша теперь работает очень медленно, даже если он используется по отдельности.

Используйте схему, чтобы отсортировать общие подающие линии насосов, подсхемы применения и общие возвраты резервуаров.

Подтвердив неисправность и не заметив внешних утечек или каких-либо других явных признаков, техник изучает схему, чтобы подтвердить наличие путей потока, которые должны существовать, и искать другие пути, которые могли бы существовать в случае внутренней утечки. Технический специалист также ищет любой другой компонент, который может вызвать необычно медленное движение цилиндра скручивания ковша.

Техник отмечает, что поток через направляющий клапан завихрения ковша может перетекать в резервуар через любой из противоударных клапанов или антикавитационных обратных клапанов, если один или несколько из них застряли в частично открытом положении. Внутренний путь утечки также может существовать, если уплотнение поршня в цилиндре выходит из строя. Любой и все эти внутренние пути утечки могут быть причиной медленного закручивания цилиндра ковша.

Если техник начинает планировать различные тесты на внутреннюю утечку с использованием расходомеров или ручных насосов, не забегает ли он немного вперед? Вполне возможно, да. Одна из подсказок заключалась в том, что цилиндр скручивания ковша работал медленно при выдвижении и втягивании. Если бы главными подозреваемыми были клапаны сброса амортизаторов и/или антикавитационные обратные клапаны, более одного из них (по крайней мере, один из двух на каждой из двух основных рабочих линий к цилиндру) должны были выйти из строя. одновременно. Это, конечно, возможно, но не так вероятно, как выход из строя уплотнения поршня, который, будучи отказом одного компонента, может повлиять на оба направления движения.

Одна из подсказок заключалась в том, что цилиндр скручивания ковша работал медленно при выдвижении и втягивании. Если бы главными подозреваемыми были клапаны сброса амортизаторов и/или антикавитационные обратные клапаны, более одного из них (по крайней мере, один из двух на каждой из двух основных рабочих линий к цилиндру) должны были выйти из строя. одновременно. Это, конечно, возможно, но не так вероятно, как выход из строя уплотнения поршня, который, будучи отказом одного компонента, может повлиять на оба направления движения.

Техник решает продолжить проверку по руководству по эксплуатации машины и замечает, что поршень в этом конкретном цилиндре имеет одно уплотнение для выдвижения и другое отдельное уплотнение для втягивания. Обе пломбы, должно быть, не вызвали проблемы, как это наблюдалось. Техник задается вопросом, что она могла пропустить.

Символы содержат важную информацию, которая может помочь специалисту по устранению неполадок. Заметив регулируемые ограничители хода золотника на каждой секции клапана, которые позволяют ограничить максимальное открытие клапана, техник решает внимательно изучить регулировки. Не похоже, чтобы кто-то вносил какие-либо изменения в настройки, так как краска на регулировочных винтах и контргайках не имеет ни потертостей, ни сколов. Технический специалист просматривает руководство, чтобы увидеть, есть ли какие-либо примечания о нормальном положении или длине резьбы регулировочных винтов, и ничего не находит. Существуют только максимальные значения расхода от рабочих портов A и B к цилиндру. Для проверки этих значений расхода потребуются расходомеры и достаточное количество времени для их установки.

Не похоже, чтобы кто-то вносил какие-либо изменения в настройки, так как краска на регулировочных винтах и контргайках не имеет ни потертостей, ни сколов. Технический специалист просматривает руководство, чтобы увидеть, есть ли какие-либо примечания о нормальном положении или длине резьбы регулировочных винтов, и ничего не находит. Существуют только максимальные значения расхода от рабочих портов A и B к цилиндру. Для проверки этих значений расхода потребуются расходомеры и достаточное количество времени для их установки.

Техник решает проверить электрический сигнал соленоидов, как показано на стр. 46. Направляющие клапаны представляют собой пропорциональные клапаны, которые могут изменять расход в цилиндре в зависимости от того, насколько далеко оператор перемещает ручку управления. Это означает, что соленоиды клапана получают более сложный сигнал, чем просто напряжение включения-выключения. Лучший способ проверить управляющий сигнал, как указано в руководстве по эксплуатации машины, — это измерить диапазон постоянного тока на одном из двух проводников для каждого соленоида. В руководстве указано, что нормальный ток соленоида для диапазона движения ручки управления оператора составляет от 0 до 800 мА.

В руководстве указано, что нормальный ток соленоида для диапазона движения ручки управления оператора составляет от 0 до 800 мА.

Проверка каждого соленоида не занимает много времени, и вскоре подтверждается, что электроника и электрическая система клапана работают нормально. Техник предположил, что если по какой-то причине электронный контроллер машины посылает, скажем, максимум 400 мА на каждый соленоид, то проблема медленного цилиндра будет связана с пропорциональным направляющим клапаном, который не работает правильно. для достижения полного и нормального расхода.

Последний внешний осмотр этого блока клапанов обнаруживает подсказку, которую техник еще не заметил. На стопорной гайке одного из двух клапанов сброса амортизаторов в секции загиба ковша была небольшая потертость. Похоже, кто-то отрегулировал только один из двух клапанов сброса амортизаторов. Техник задался вопросом, может ли это изменение иметь какое-либо отношение к медленному скручиванию ковша в обоих направлениях. Это казалось маловероятным, но дело все еще требовало расследования.

Это казалось маловероятным, но дело все еще требовало расследования.

Техник позвонил оператору и спросил, работал ли кто-нибудь с агрегатом или вносил ли какие-либо изменения в настройки клапана в последние дни. Оператор рассказал технику историю о том, как ему нужно было перетащить несколько бетонных блоков через канаву. Подъемная цепь была прикреплена к зубьям ковша, при этом ковш был полностью загнут внутрь. Оператор мог оставить клапан поворота ковша в нейтральном положении (порты A и B заблокированы), а просто поднять стрелу и повернуть блок через канаву. Некоторые блоки были настолько тяжелыми, что во время подъема цилиндр ковша смещался внутрь. Тогда цепь слетит с зубьев, и блок упадет. Другой оператор аналогичной машины сказал оператору, что он может просто увеличить настройку этого одного предохранительного клапана на один или два полных оборота, и что тогда ковш останется на месте и не вывернется наружу во время подъема.

Техник понял, что это опасное действие оператора подвергло подконтур скручивания ковша жесткому обращению, но все еще не мог понять, как эта регулировка одного клапана могла вызвать проблему медленного скручивания ковша в обоих направлениях движение цилиндра. Техник следовал процедуре, описанной в руководстве, чтобы сбросить предохранительный клапан на правильную настройку, и продолжал думать. Глядя на удлиненный шток цилиндра поворота ковша, техник начала задаваться вопросом, не видит ли она небольшой изгиб этого штока.

Убедившись линейкой в том, что шток цилиндра загиба ковша действительно погнут, техник понял, что, скорее всего, произошло. Клапан сброса ударов, в который вмешался оператор, был клапаном для порта «А», защищающим глухой (базовый) конец цилиндра. При подъеме с заблокированным ковшом избыточный вес, по сути, прижимал поршень к телу, захваченному жидкостью в цилиндре. При полностью выдвинутом штоке и отключенном амортизаторе из-за регулировки оператором избыточный вес изгибал ковш и заставлял шток цилиндра изгибаться. Теперь он был постоянно согнут, что объясняло необычный уровень трения цилиндра при перемещении штока в любом направлении.

Теперь он был постоянно согнут, что объясняло необычный уровень трения цилиндра при перемещении штока в любом направлении.

Ремонт и дальнейший анализ

Тип уплотнения поршня. В руководстве по запчастям могут быть полезные подсказки.Решение по ремонту было простым: установите новый цилиндр и отметьте жирным шрифтом предупреждение в наряде на выполнение работ, что важный клапан, предохранительный клапан, был отрегулирован оператором вверх по сравнению с безопасным и правильным положением, в результате чего цилиндр погнулся. стержень.

После проверки работоспособности машины на рабочей площадке следующим логическим шагом для владельца машины и техника будет подумать о том, что может предотвратить эту проблему в будущем. В этом случае варианты включали работу с рабочими процедурами и политиками оператора и/или обращение к производителю машины с просьбой установить противоударные предохранительные клапаны с защитой от несанкционированного доступа.

Устранение неполадок является нашей основной темой в этой статье, поэтому давайте продолжим анализ выполненных процедур.

Что техник сделал правильно, так это избежал поспешной замены компонентов. Она также избегала проведения трудоемких тестов до тех пор, пока не исчерпала все возможные простые причины и визуально не осмотрела гидравлическую систему в поисках внешних улик.

Знайте функцию каждого компонента и когда он должен быть открыт или закрыт.Во всяком случае, техник мог бы потратить еще больше времени на разговор с оператором в самом начале, чтобы попытаться получить полную информацию обо всем, что недавно произошло. Конечно, нет никакой гарантии, что оператор поделится всеми деталями заранее.

Внимательный взгляд на регулировочные винты может дать подсказку. Техник внимательно изучил схему и интерпретировал особенности схемы. Она предвидела, где могут возникнуть внутренние пути утечки, и использовала логику, чтобы определить, что множественные одновременные неисправности менее вероятны, чем одна более простая причина.

Поскольку цилиндры стрелы и рукояти работали с нормальной скоростью, даже при совместном использовании, насос был маловероятным подозрительным компонентом. Если бы жалоба заключалась в том, что все функции машины работают медленнее, чем обычно, насос попал бы в список подозреваемых.

Достижение «боевой готовности» к следующему разу

Как упоминалось ранее, действия по устранению неполадок могут занять много времени. Это особенно важно, когда необходимо установить диагностические приборы, такие как расходомеры. Половина успеха в эффективном и действенном устранении неполадок заключается в том, чтобы точно знать, что такое «нормальный».

Неправильное обращение с машиной со стороны оператора может создать проблемы при поиске и устранении неисправностей, а также проблемы с безопасностью! Регулярные проверки технического обслуживания должны включать время цикла цилиндра, чтобы жалобу на медленный цилиндр можно было понять в контексте оптимальной производительности машины. Когда техническому специалисту передается новая модель машины, он может выбрать измерение длины резьбы на регулируемых ограничителях хода шпули или количество оборотов наружу от максимальной (закрытой) настройки предохранительных клапанов. Наблюдение за нормально работающей машиной на строительной площадке может дать ценную информацию для выявления неоптимальной производительности, которая может предшествовать поломке.

Когда техническому специалисту передается новая модель машины, он может выбрать измерение длины резьбы на регулируемых ограничителях хода шпули или количество оборотов наружу от максимальной (закрытой) настройки предохранительных клапанов. Наблюдение за нормально работающей машиной на строительной площадке может дать ценную информацию для выявления неоптимальной производительности, которая может предшествовать поломке.

Внимательное изучение нормальных значений давления, температуры компонентов и обычных свистящих звуков жидкости, проходящей через компоненты клапана, может помочь найти важную подсказку, когда машина начинает работать со сбоями.

Используйте схему, чтобы помочь в анализе неисправности. Как это часто бывает, внезапная неисправность может иметь простую причину. Эта простая причина может быть скрыта глубоко внутри насоса или группы клапанов. Однако, обладая острыми навыками исследования, наблюдения и анализа, технический специалист сможет найти простые причины, доступные извне системы.

Это неэкономно: цепь еще может послужить, если она не сильно изношена, а повреждено лишь одно из звеньев.

Это неэкономно: цепь еще может послужить, если она не сильно изношена, а повреждено лишь одно из звеньев.

Добавить комментарий