Гидравлическая система экскаватора: Гидравлика экскаватора – виды гидрооборудования, принцип работы Промснаб СПб

Гидравлика экскаватора – виды гидрооборудования, принцип работы Промснаб СПб

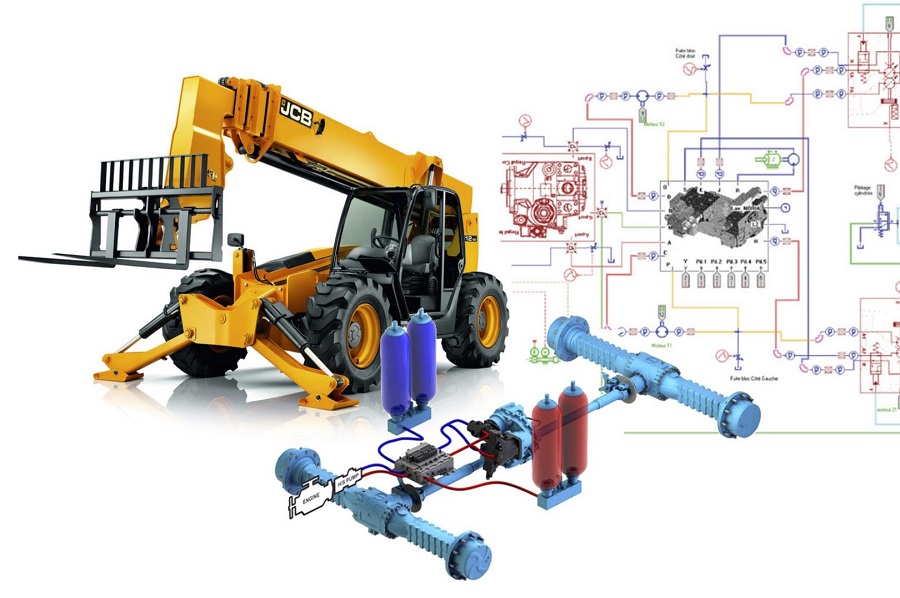

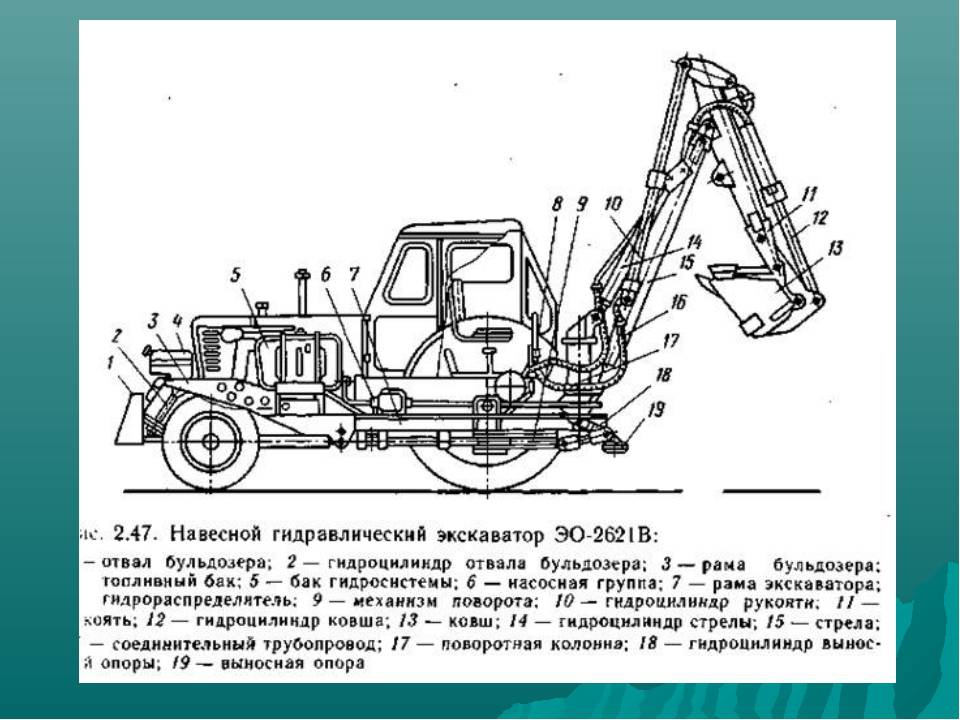

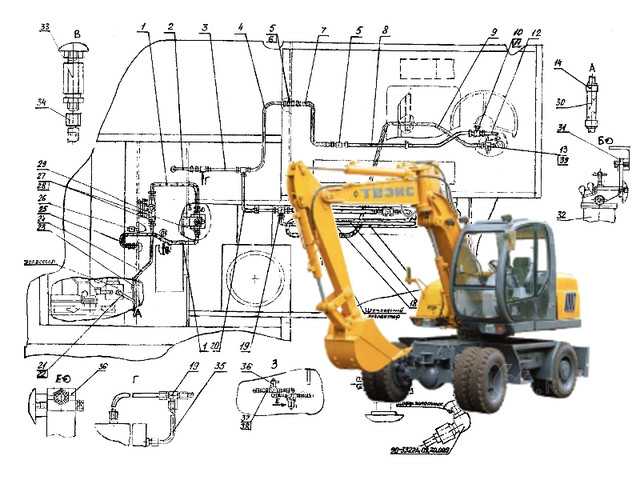

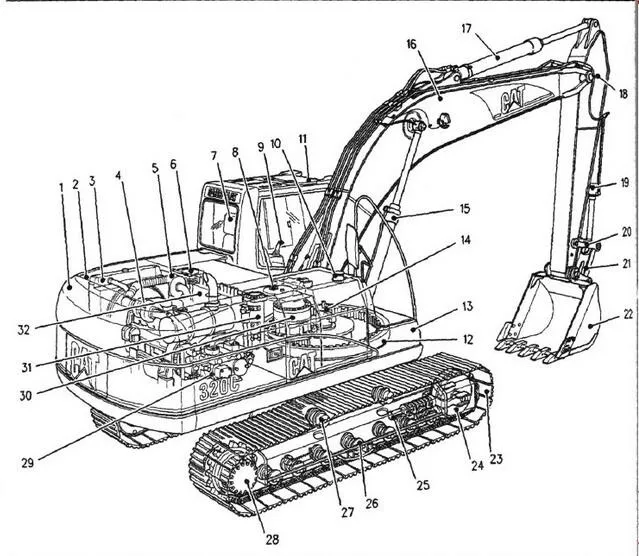

Гидравлический экскаватор состоит из ходового устройства, поворотной части и рабочего оборудования. Для работы любое оборудование экскаватора подключают к гидросистеме. Особенность гидравлического экскаватора заключается в смене функционала одной машины посредством замены навесного оборудования. Это возможно только из-за системы гидравлики экскаватора, питающей рабочие органы экскаватора. Есть и минус у такой системы. На замену инструментов тратиться много времени. Но сейчас проблема решается за счет установки быстросъемов и адаптерных плит, что значительно сокращает время монтажа и позволяет быстро вернуть машину к работе. Такой модифицированный экскаватор способен выполнять дорожные, строительные и погрузочные работы. Сроки выполнения работ и их себестоимость при этом значительно сокращаются.

Стандартным оборудованием экскаватора считают грейферы, обратные лопаты и погрузчик. Также машина может быть снабжена несколькими инструментами одновременно.

- Ковши для грунта — один из стандартных видов оборудования. Используют для работы с сыпучими грузами, обычной почвой и твердыми породами.

- Гидромолоты предназначены для демонтажа железобетонных конструкций и асфальтированных участков дороги, разрыхления и дробления замерших почв.

- Гидроножницы – универсальный режущий навесной модуль из высокопрочной стали. Работают с элементами из металла, бетона и кирпича при демонтаже конструкций, например, для утилизации автомобилей.

- Гидробуры разработаны для бурения грунта асфальтированной дороги, для установки свай, столбов и других опор. Устанавливаются на гусеничные экскаваторы больших размеров.

- Грейферы — для перемещения сыпучих и твердых материалов

- Прямые лопаты разрабатывают почвы в забое;

- Обратные лопаты — самый распространённый тип оборудования, как правило, стандартно входит в комплектацию.

Необходимы для рытья выемок, которые расположены ниже того уровня, на котором установлена техника.

Необходимы для рытья выемок, которые расположены ниже того уровня, на котором установлена техника.

Виды гидравлического оборудования для экскаватора

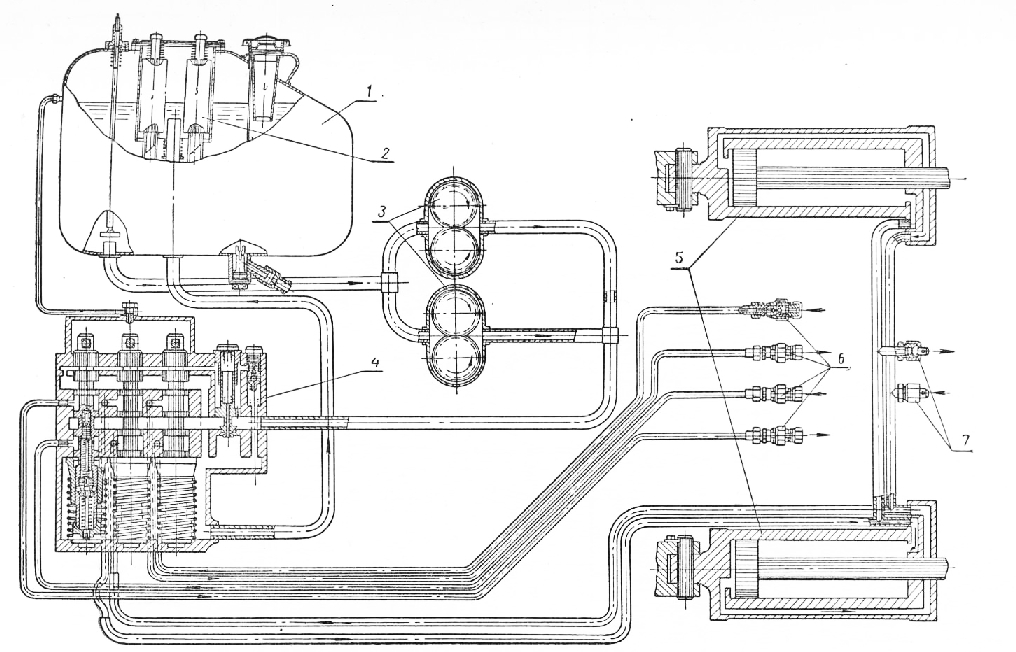

Гидравлический бак — необходим для хранений рабочей гидравлической жидкости. Гидробак имеет заправочную горловину с фильтром, а также сливной фильтр. Для контроля за уровнем жидкости в гидробаке предусмотрены маслоуказательные окна и уровни.

Гидравлические фильтры — важная составляющая гидравлической системы, необходимы для своевременной очистки рабочей жидкости от механических частиц. Если фильтров не будет, то гидравлика экскаватора очень быстро выйдет из строя из-за преждевременного износа.

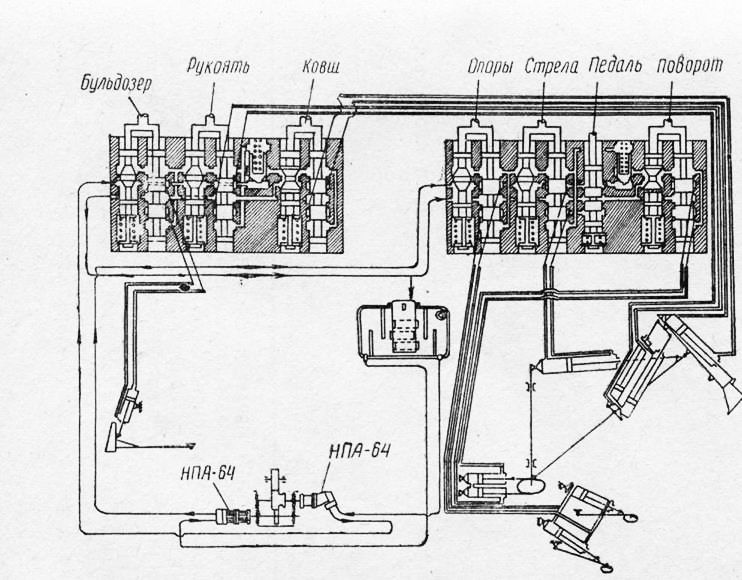

- Шестеренные насосы применяют в системах неполноповоротных экскаваторов либо для подпитки или заполнения системы в полноповоротных моделях.

- Аксиально-поршневые насосы применяют в гидросистемах полноповоротных экскаваторах, они могут быть регулируемыми и нерегулируемыми.

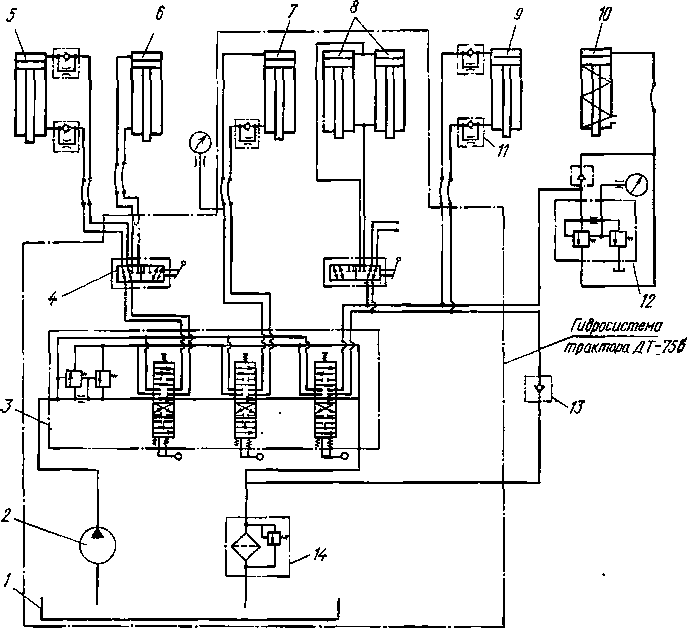

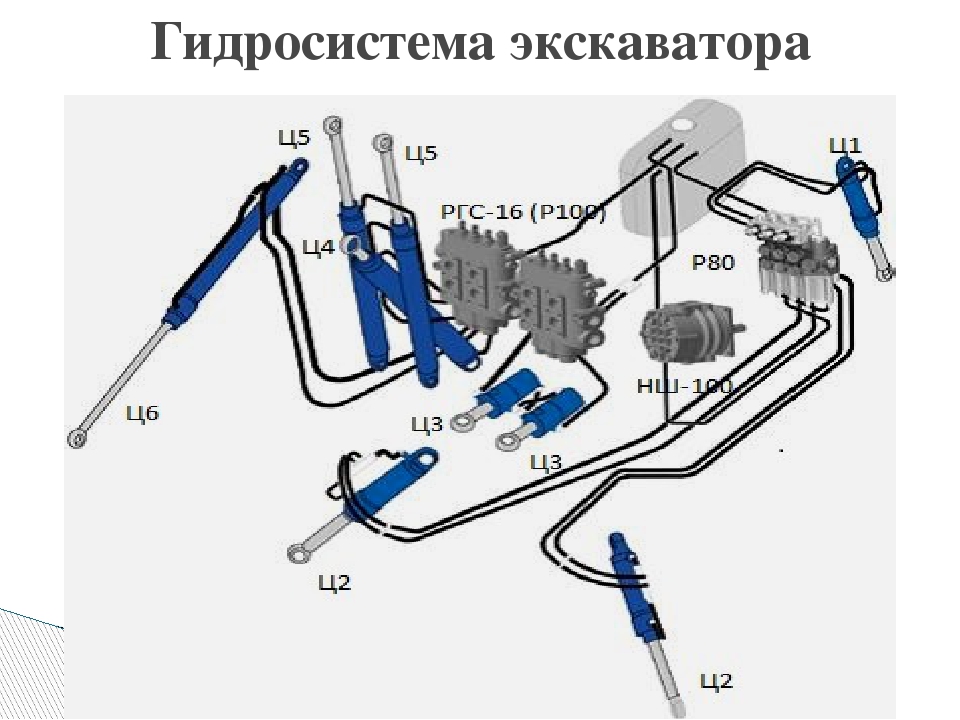

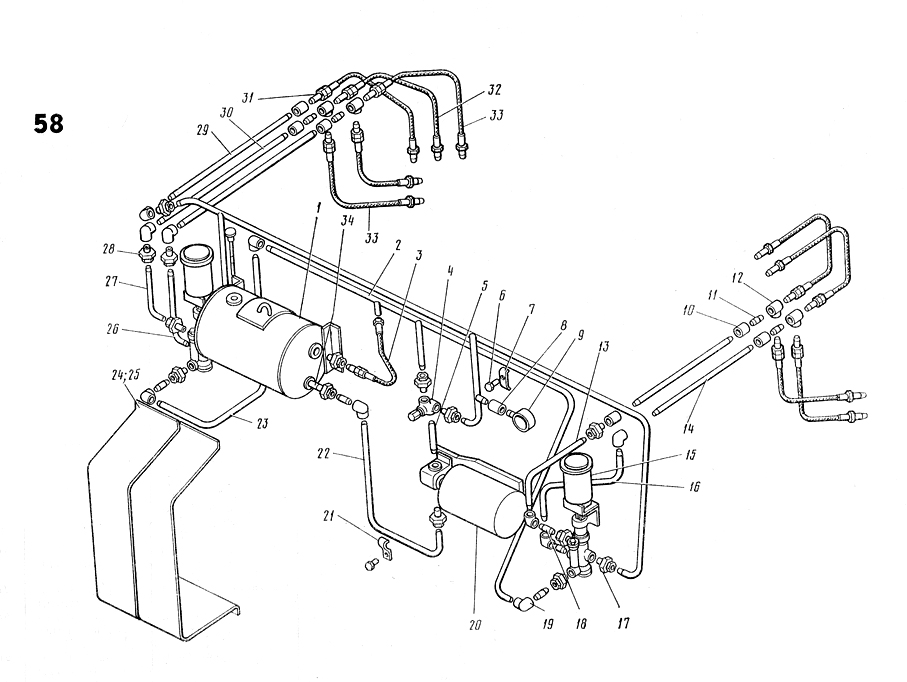

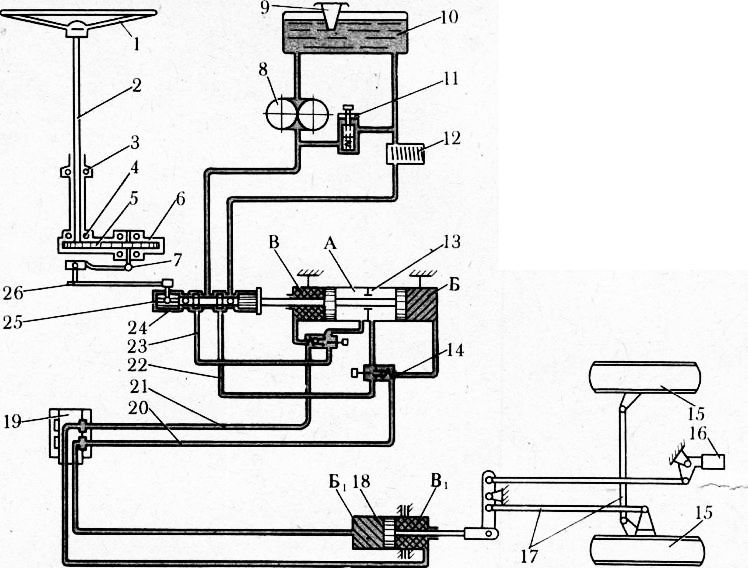

Составляющие гидравлической системы экскаватора:

- Шестеренный или аксиально-поршневой насос;

- Распределитель;

- Гидроцилиндр двойного действия с односторонним штоком;

- Бак с фильтром;

- Системы соединительных труб и рукавов;

- Клапана.

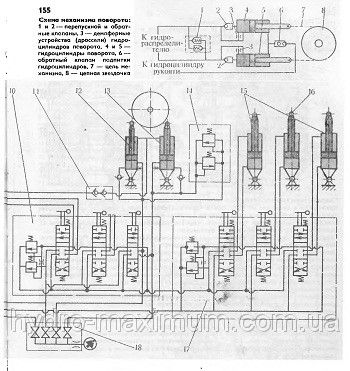

Принцип работы гидравлики экскаватора

Схема работы гидравлики экскаватора заключается в движении гидравлического масла под давлением, которое приводит в действие все компоненты гидросистемы. Гидронасос подкачивает масло из бака по трубам и рукавам высокого давления к распределителю. Именно от него масло через клапаны перемещается в нужный цилиндр, двигая поршень. Таким образом поршень гидроцилиндра приводит в движение рабочий орган экскаватора. Управляет такой системой либо сам оператор, либо автоматизированная система.

Таким образом поршень гидроцилиндра приводит в движение рабочий орган экскаватора. Управляет такой системой либо сам оператор, либо автоматизированная система.

Особенности гидравлики для экскаваторов

- Меньшие габариты с высокой мощностью.

- Возможность смены оборудования без значительного изменения гидропривода.

- Максимальное использование мощности силовой установки.

- Обеспечение универсальности в работе.

- Возможность эксплуатации техники в труднодоступных местах.

- Плавная работа рабочих органов.

- Бесступенчатая регулировка скоростей.

- Возможность модернизации техники.

Неисправности гидравлики экскаватораИз-за неправильной эксплуатации и несвоевременной диагностики элементы гидросистемы могут выйти из строя. Также в большинстве случаев причина сбоев в системе – состояние масла. Если гидравлика экскаватора не защищена фильтром, в масло может попасть грязь, осадок, частицы металла, что в конечном итоге может привести к серьёзной поломке, вследствие чего придется менять дорогостоящее оборудование.

Возможные неполадки:

- Шум и вибрации;

- Перегрев системы из-за повреждения клапанов;

- Самопроизвольное опускание стрелы;

- Снижение скорости опускания стрелы;

- Снижение усилия рабочего органа;

- Утечка гидравлического масла.

Такие повреждения могут привести к серьезным последствиям даже в импортных качественных экскаваторах, например, Volvo (Вольво), Hitachi (Хитачи), Komatsu (Комацу), Hyundai (Хендай) и JCB.

Смотрите также:

- Промышленная гидравлика

- Мобильная гидравлика

- Гидравлическое оборудование

- Принципы работы и виды гидромоторов

Как работает гидравлическая система экскаватора

Функціонал екскаватора може бути істотно розширений за рахунок застосування різного навісного устаткування – ковшів, захоплень, выброрыхлителей, мульчерів, фрез, гідромолотів, трамбівок, гідроножиць і т. д. Приводом і органом управління навішеннями служить гідравлічна система машини. Вона з’єднує силову установку спецтехніки (двигун) з виконавчими органами, які запускаються завдяки частини відібраної сили обертання.

Вона з’єднує силову установку спецтехніки (двигун) з виконавчими органами, які запускаються завдяки частини відібраної сили обертання.

Гідросистема екскаватора є складною сукупністю агрегатів, що працюють з допомогою енергії рідинних потоків. Для виконання землерийних, землевпорядних та гірничо-добуваються робіт машини оснащуються особливої гідравлікою, проектування і монтаж якої варто доручити фахівцям.

<< Популярне: Доаталог екскаваторів

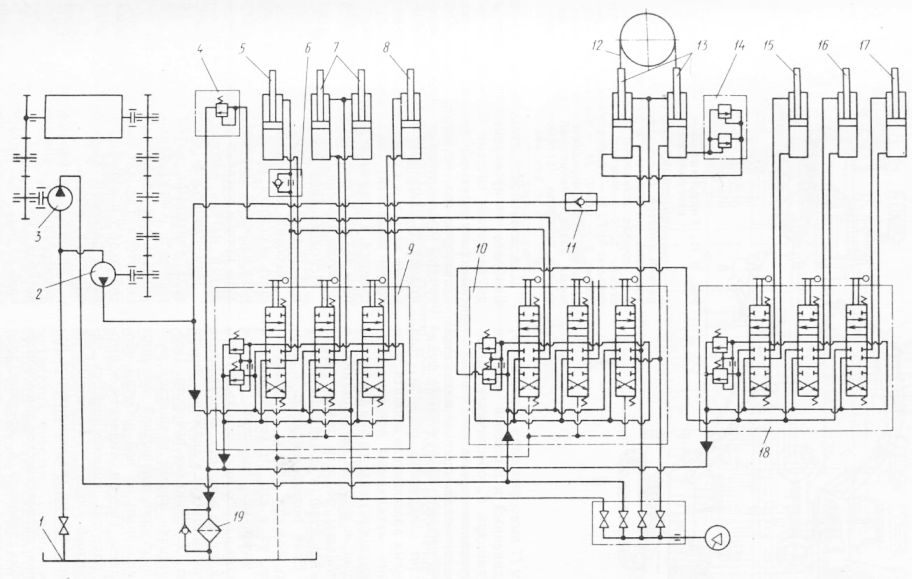

Гідравлічна система екскаватора та її особливості

Гідравліка сьогодні встановлюється на будь екскаваторної техніки, оскільки вона є ключовою системою, що забезпечує її функціонування. Кожен елемент її окремо і ціла система в зборі служить в першу чергу для відбору частині сили обертання у основного двигуна, перетворення її в енергію рідинних потоків і перенаправлення її виконавчим органам та навісного обладнання.

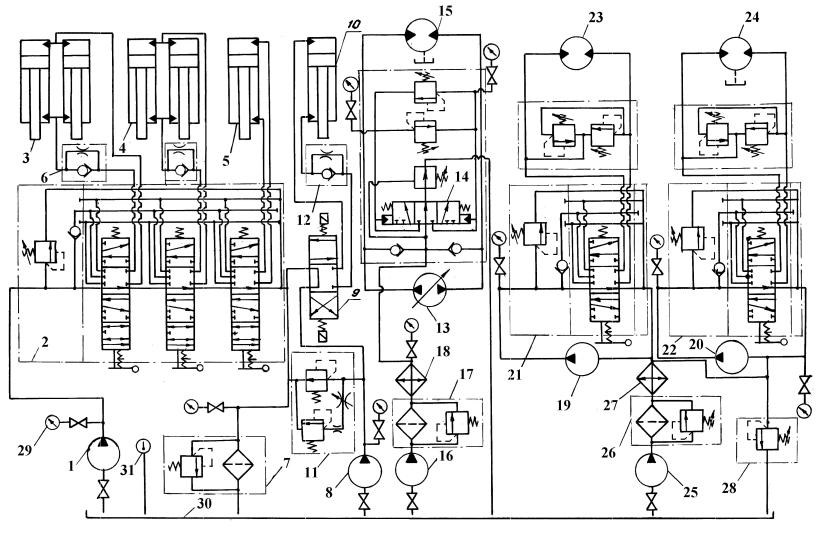

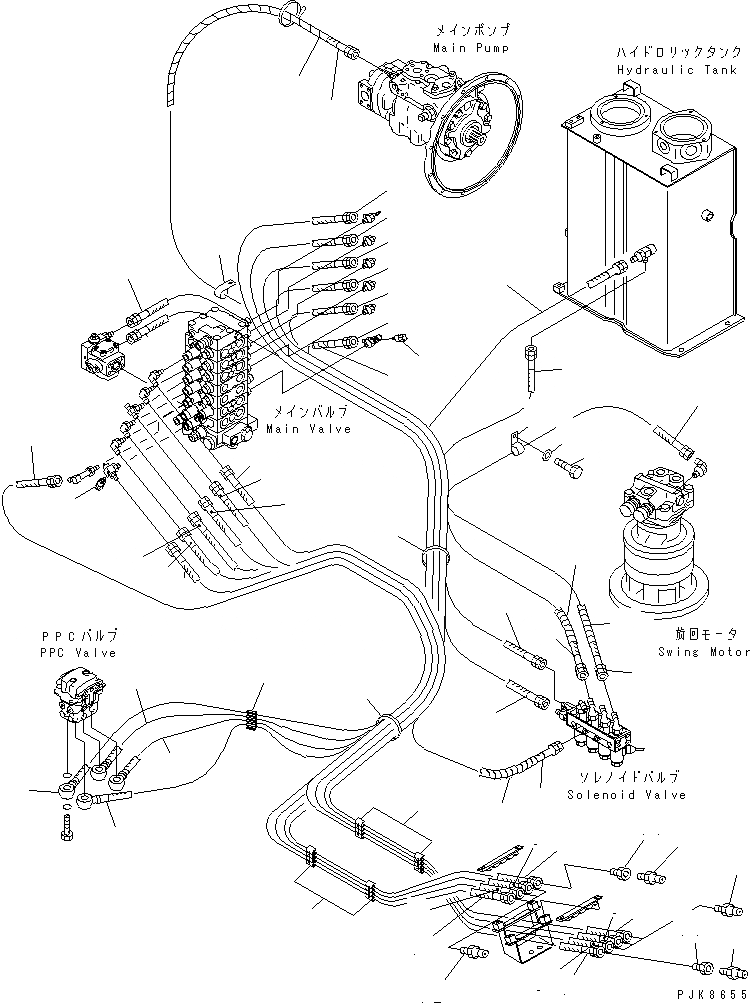

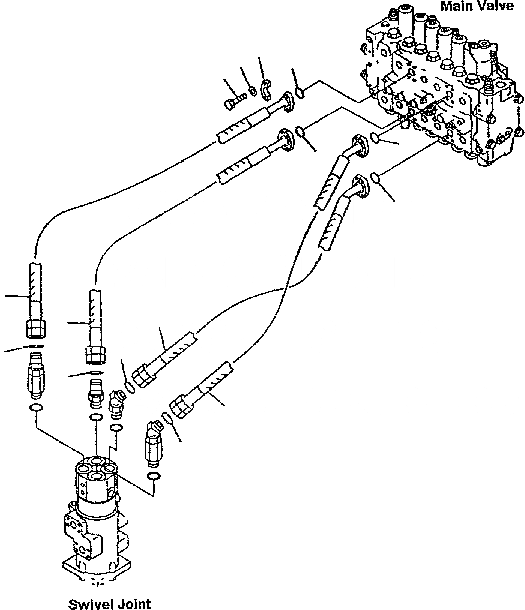

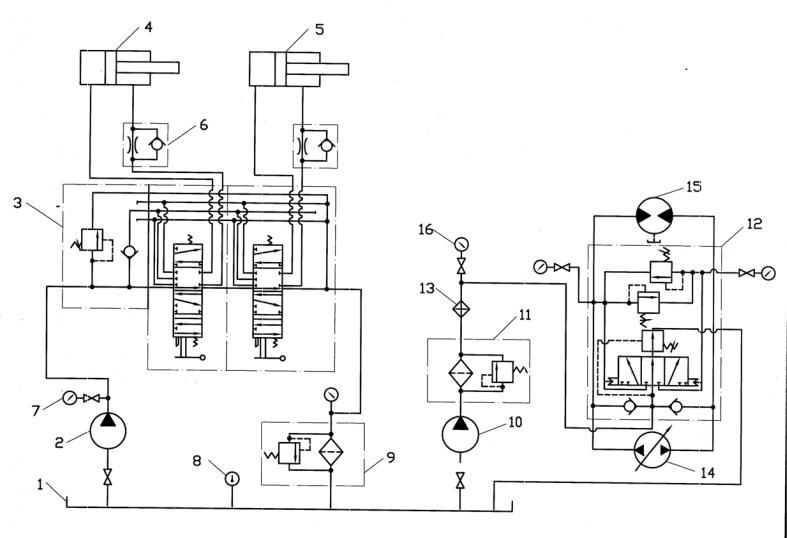

Гідравлічна система керування екскаваторами складається з цілого комплекту вузлів і агрегатів, в тому числі з:

- здвоєною регульованою помпи з підсумувальні регулятором потужності;

- клапанного блоку;

- розподільної апаратури;

- гідравлічного мотора;

- гідроциліндра;

- фільтруючих елементів;

- колектора;

- бака для робочої рідини;

- гідроліній;

- з’єднувачів, фітингів та кріплень.

Гідравлічний екскаватор може оснащуватися системою двох типів – динамічної або об’ємною. Перший варіант застосовується вкрай рідко через складної конструкції, низькою ремонтопридатності і великих габаритів агрегатів. Найчастіше в Україні спецтехніка обладнується об’ємної гідравлікою, ключову роль у якій відіграє тиск.

Об’ємний гідропривід має більш компактні габарити в порівнянні з динамічною системою, але швидкість переміщення рідкої середовища всередині неї досить мала. Для своєї роботи гідравліка об’ємного типу потребує обладнанні, здатну функціонувати при напорі до 350 МПа. Робочі камери гідравлічного насоса і двигуна поперемінно заповнюються гідравлічним маслом і витісняються звідти під високим напором.

Принцип роботи гідравлічної системи екскаватора

Присутній гідросистема на екскаваторі будь-якого виду. В Україні можна придбати спецмашини:

- одноковшевые і многоковшеве;

- баштовые;

- драглайны;

- ланцюгові;

- роторні – компактні та звичайні;

- фрезерні;

- траншеекопательные.

Набір змінних наважок дозволяє перетворити техніку одного виду в інший і розширити її функціональні можливості за найкоротший час. Цим самим можна істотно збільшити попит на послуги екскаватора і прибуток власника машини.

Робота гідравлічної системи виглядає так:

- приводний дизельний мотор крутить вал насосного гидроустройства, яке в свою чергу перетворює механічну енергію в гідравлічну;

- рідка середовище, переміщаючись по трубопроводу, направляється до гідромоторів або циліндрів, надходить всередину них через клапана управління і перетворюється в енергію механічну або зворотно-поступальний хід;

- робоча рідина, виконавши роботу, зливається в гідролінії, повертається в бак, потім подається в насос;

- етапи повторюються на наступному циклі.

Для нормального функціонування екскаваторної гідросистеми важливо дотримати кілька умов. По-перше, доручити проектування і монтаж агрегатів професіоналам. Відхилення при установці можуть стати причиною некоректної роботи одного або декількох вузлів, всієї гідравліки і машини в цілому. Також можливі передчасний знос і підвищене споживання ресурсів, зниження продуктивності.

Також можливі передчасний знос і підвищене споживання ресурсів, зниження продуктивності.

Другий момент – перевозити на місце роботи екскаватор тралом, а не своїм ходом. Третя умова – регулярно проводити техогляд строго за графіком, розробленим виробником, проводити технічне обслуговування і своєчасний ремонт, використовувати оригінальні запчастини та якісні ПММ. Четвертий момент – залучати до роботи тільки досвідчених фахівців – майстрів і операторів, дотримуватися рекомендації та інструкції щодо умов і режимів роботи.

Несправності гідросистеми екскаватора

Пристрій гідравлічного екскаватора складна і вкрай надійне, проте можливі різного роду поломки і несправності. Серйозний вихід з ладу зможе діагностувати і виправити тільки компетентний співробітник спеціалізованій СТО, найпростіші поломки оператор зможе визначити, використовуючи свої органи почуттів. До найбільш частих проблем, які можуть мати місце при експлуатації спецтехніки, відноситься наступне:

- підтікання в місцях з’єднання рідкого середовища – можливо, зносилися ущільнюючі елементи, слабо затягнута різьблення з’єднувачів;

- занадто гучна робота помпи – вірогідна кавітація, неспіввісність, знос муфт і редукторів;

- спінювання гідрорідини в маслобаке – може, її рівень менше мінімуму або на всмоктуючому ділянці підсмоктується повітря;

- шум при включенні клапанної апаратури – можливо, сталася розрегулювання, засмічення, поломка і знос елементів;

- мала швидкість виконання операцій, недостатнє зусилля робочих елементів – ймовірно, що мають місце великі витоку рідкого середовища, знижена подача помпи, збиті настройки клапана запобігання;

- перегрів компонентів гідравліки – насоса, циліндрів, мотора, розподільників, робочої рідини – може виникати з-за недостатньої кількості мастила в системі, засмічення фільтрів, сапуна, несправностей і зношування агрегатів.

Відповідність параметрів роботи гідравлічної системи екскаватора заводським нормам – запорука нормального функціонування машини і її тривалого терміну служби. Тому перед пошуком поломки варто перевірити і виміряти значення таких характеристик:

- тиску рідини на вхідній лінії помпи;

- температури робочого масла і ключових вузлів гідравліки;

- стан робочої рідини (забруднення) і її кількість;

- рівень шуму, наявність стукотів.

Для виявлення багатьох поломок в гідравліці екскаваторної техніки потрібен спеціальний інструмент: термопара, самописець, вимірювач шуму, перетворювач тиску, лічильник частинок, термометр або температурний датчик, секундомір, градуйований посудину. Набагато простіше і ефективніше самостійного пошуку несправностей буде звернення в сертифіковану СТО. А якщо екскаватор і його гідросистема знаходиться на гарантії, то самодіяльність і зовсім небажана.

Інші статті

Гидравлические системы для экскаваторов | Профилирование и земляные работы

Гидравлика позволяет экскаваторам выполнять множество функций. Эти машины не ограничиваются только земляными работами. Они также поднимают и размещают тяжелые предметы, такие как канализационные трубы, оборудование, строительные панели и т. д. Их гидравлические системы работают в соответствии с общими параметрами производительности машины (вес, центр тяжести, точка подъема, вылет, площадь протектора трактора и т. д.).

Эти машины не ограничиваются только земляными работами. Они также поднимают и размещают тяжелые предметы, такие как канализационные трубы, оборудование, строительные панели и т. д. Их гидравлические системы работают в соответствии с общими параметрами производительности машины (вес, центр тяжести, точка подъема, вылет, площадь протектора трактора и т. д.).

Эти конструктивные размеры определяют точку опрокидывания экскаватора (точка, в которой нагрузка, воспринимаемая ковшом экскаватора, и положение ковша по отношению к центру тяжести экскаватора заставляют концевые ролики отрываться от направляющих). Математически точка опрокидывания — это нагрузка, расположенная на определенном радиусе. Точно так же номинальная высота экскаватора определяется его нагрузкой и расстоянием по вертикали от ковша до земли.

Гидравлика позволяет экскаваторам выполнять множество функций. Эти машины не ограничиваются только земляными работами. Они также поднимают и размещают тяжелые предметы, такие как канализационные трубы, оборудование, строительные панели и т. д. Их гидравлические системы работают в соответствии с общими параметрами производительности машины (вес, центр тяжести, точка подъема, вылет, площадь протектора трактора и т. д.). Эти расчетные размеры определяют точку опрокидывания экскаватора (точка, в которой нагрузка, воспринимаемая ковшом экскаватора, и положение ковша по отношению к центру тяжести экскаватора заставляют концевые ролики отрываться от направляющих). Математически точка опрокидывания — это нагрузка, расположенная на определенном радиусе. Точно так же номинальная высота экскаватора определяется его нагрузкой и расстоянием по вертикали от ковша до земли. [текстовое_объявление] Общая грузоподъемность экскаватора определяется его точкой опрокидывания и гидравлической мощностью. Гидравлическая грузоподъемность также может быть изменена конфигурацией оборудования. Используя рекомендации Общества американских инженеров (SAE) по конструкции оборудования, нагрузкам и геометрии, можно определить максимальную грузоподъемность экскаватора.

д. Их гидравлические системы работают в соответствии с общими параметрами производительности машины (вес, центр тяжести, точка подъема, вылет, площадь протектора трактора и т. д.). Эти расчетные размеры определяют точку опрокидывания экскаватора (точка, в которой нагрузка, воспринимаемая ковшом экскаватора, и положение ковша по отношению к центру тяжести экскаватора заставляют концевые ролики отрываться от направляющих). Математически точка опрокидывания — это нагрузка, расположенная на определенном радиусе. Точно так же номинальная высота экскаватора определяется его нагрузкой и расстоянием по вертикали от ковша до земли. [текстовое_объявление] Общая грузоподъемность экскаватора определяется его точкой опрокидывания и гидравлической мощностью. Гидравлическая грузоподъемность также может быть изменена конфигурацией оборудования. Используя рекомендации Общества американских инженеров (SAE) по конструкции оборудования, нагрузкам и геометрии, можно определить максимальную грузоподъемность экскаватора. Однако положение груза может быть более сложным, чем расположение самого ковша. Например, к ковшу экскаватора можно подвешивать грузы с помощью ремней или цепей, а не только груз земли внутри самого ковша. Геометрия и вес этих подвешенных грузов также должны учитываться при определении критической точки оборудования. Чтобы предотвратить опрокидывание, номинальные грузоподъемность устанавливаются с весом и расстоянием меньше, чем фактическая точка опрокидывания. Обычно номинальная нагрузка не превышает 75% опрокидывающей нагрузки или 87% гидравлической мощности экскаватора. Эти пределы устанавливают коэффициент безопасности от опрокидывания 1,15–1. На практике эти ограничения определяют методы, используемые для оптимизации операций и обеспечения безопасных и эффективных земляных работ. При земляных работах на уровне земли держите вылет и кабель короткими и близко к корпусу экскаватора. При подъеме или копании значительно ниже уровня земли удлиняйте трос или досягаемость, чтобы шарнир ковша находился в оптимальном месте для подъема.

Однако положение груза может быть более сложным, чем расположение самого ковша. Например, к ковшу экскаватора можно подвешивать грузы с помощью ремней или цепей, а не только груз земли внутри самого ковша. Геометрия и вес этих подвешенных грузов также должны учитываться при определении критической точки оборудования. Чтобы предотвратить опрокидывание, номинальные грузоподъемность устанавливаются с весом и расстоянием меньше, чем фактическая точка опрокидывания. Обычно номинальная нагрузка не превышает 75% опрокидывающей нагрузки или 87% гидравлической мощности экскаватора. Эти пределы устанавливают коэффициент безопасности от опрокидывания 1,15–1. На практике эти ограничения определяют методы, используемые для оптимизации операций и обеспечения безопасных и эффективных земляных работ. При земляных работах на уровне земли держите вылет и кабель короткими и близко к корпусу экскаватора. При подъеме или копании значительно ниже уровня земли удлиняйте трос или досягаемость, чтобы шарнир ковша находился в оптимальном месте для подъема. Экскаваторы с длинным вылетом относятся к отдельной категории. Они используются для легких копаний и подъемных работ, требующих необычно большого радиуса действия. Тяжелая грузоподъемность и большой вылет не могут сочетаться в экономическом и практическом отношении. Конструкция экскаватора представляет собой компромисс между этими двумя целями. Экскаваторы с таким большим вылетом обычно используются в несвязном грунте на значительной глубине, например, в песчаных и гравийных карьерах. Экскаваторы с длинным вылетом поставляются со специально изготовленными стрелами и рукоятью, рычажными цилиндрами, гидравлическими линиями, усиленной и сверхширокой ходовой частью, а также дополнительными противовесами напротив расположения ковша (для повышения устойчивости при опрокидывании). Все эти параметры вместе определяют механические характеристики экскаватора. Возьмем, к примеру, типичный экскаватор среднего размера весом почти 30 тонн. Он оснащен ковшом объемом 1,0–1,5 куб. ярда, способным поднимать до 1,5 тонны.

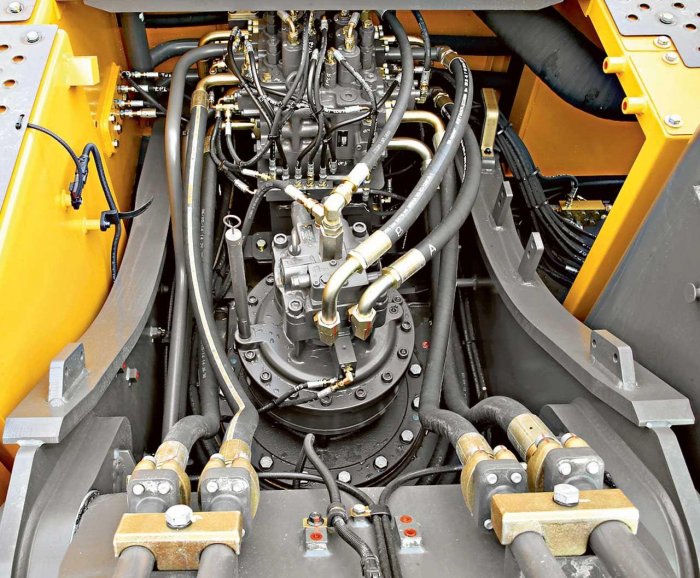

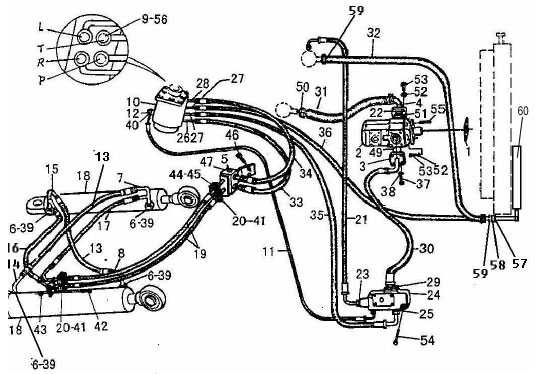

Экскаваторы с длинным вылетом относятся к отдельной категории. Они используются для легких копаний и подъемных работ, требующих необычно большого радиуса действия. Тяжелая грузоподъемность и большой вылет не могут сочетаться в экономическом и практическом отношении. Конструкция экскаватора представляет собой компромисс между этими двумя целями. Экскаваторы с таким большим вылетом обычно используются в несвязном грунте на значительной глубине, например, в песчаных и гравийных карьерах. Экскаваторы с длинным вылетом поставляются со специально изготовленными стрелами и рукоятью, рычажными цилиндрами, гидравлическими линиями, усиленной и сверхширокой ходовой частью, а также дополнительными противовесами напротив расположения ковша (для повышения устойчивости при опрокидывании). Все эти параметры вместе определяют механические характеристики экскаватора. Возьмем, к примеру, типичный экскаватор среднего размера весом почти 30 тонн. Он оснащен ковшом объемом 1,0–1,5 куб. ярда, способным поднимать до 1,5 тонны. Он может перемещаться по рабочей площадке с относительной ловкостью и точностью. Этот момент стал возможен благодаря дизельному двигателю рабочим объемом 8,3 литра, который может генерировать до 350 лошадиных сил. Этот двигатель приводит в действие пару насосов с расходом до 150 галлонов в минуту при давлении 4500 фунтов на квадратный дюйм. Гидравлические поршни насосов имеют поверхности диаметром 5,5 дюймов и валы диаметром 4 дюйма. Гидравлический двигатель каждого вала может работать со скоростью 10–12 оборотов в минуту (об/мин). Эти гидравлические насосы управляются из кабины с помощью пары джойстиков и четырех педалей, которые посылают электронные сигналы на эклектичные блоки клапанов, встроенные в насосы. Эти блоки клапанов, в свою очередь, соединяются с поршнями посредством гидравлических линий высокого давления. Гидравлика приводит в действие не только ковш и рукоять. Экскаватор движется по гусеницам, которые также имеют гидравлическое управление. Гусеницы любой землеройной техники приводятся в движение гидравлическими двигателями, расположенными на одном конце, и свободно вращающимся зубчатым колесом на другом.

Он может перемещаться по рабочей площадке с относительной ловкостью и точностью. Этот момент стал возможен благодаря дизельному двигателю рабочим объемом 8,3 литра, который может генерировать до 350 лошадиных сил. Этот двигатель приводит в действие пару насосов с расходом до 150 галлонов в минуту при давлении 4500 фунтов на квадратный дюйм. Гидравлические поршни насосов имеют поверхности диаметром 5,5 дюймов и валы диаметром 4 дюйма. Гидравлический двигатель каждого вала может работать со скоростью 10–12 оборотов в минуту (об/мин). Эти гидравлические насосы управляются из кабины с помощью пары джойстиков и четырех педалей, которые посылают электронные сигналы на эклектичные блоки клапанов, встроенные в насосы. Эти блоки клапанов, в свою очередь, соединяются с поршнями посредством гидравлических линий высокого давления. Гидравлика приводит в действие не только ковш и рукоять. Экскаватор движется по гусеницам, которые также имеют гидравлическое управление. Гусеницы любой землеройной техники приводятся в движение гидравлическими двигателями, расположенными на одном конце, и свободно вращающимся зубчатым колесом на другом. Первый обеспечивает движущую силу, а второй обеспечивает выравнивание гусеницы и натяжение других роторов.

Первый обеспечивает движущую силу, а второй обеспечивает выравнивание гусеницы и натяжение других роторов.

Общая грузоподъемность экскаватора определяется его точкой опрокидывания и гидравлической мощностью. Гидравлическая грузоподъемность также может быть изменена конфигурацией оборудования. Используя рекомендации Общества американских инженеров (SAE) по конструкции оборудования, нагрузкам и геометрии, можно определить максимальную грузоподъемность экскаватора.

Однако положение груза может быть более сложным, чем расположение самого ковша. Например, к ковшу экскаватора можно подвешивать грузы с помощью ремней или цепей, а не только груз земли внутри самого ковша. Геометрия и вес этих подвешенных грузов также должны учитываться при определении критической точки оборудования.

Чтобы предотвратить опрокидывание, номинальные грузоподъемность устанавливаются при весе и расстоянии меньше, чем фактическая точка опрокидывания. Обычно номинальная нагрузка не превышает 75% опрокидывающей нагрузки или 87% гидравлической мощности экскаватора. Эти пределы устанавливают коэффициент безопасности от опрокидывания 1,15–1. На практике эти ограничения определяют методы, используемые для оптимизации операций и обеспечения безопасных и эффективных земляных работ. При земляных работах на уровне земли держите вылет и кабель короткими и близко к корпусу экскаватора. При подъеме или копании значительно ниже уровня земли удлиняйте трос или досягаемость, чтобы шарнир ковша находился в оптимальном месте для подъема.

Эти пределы устанавливают коэффициент безопасности от опрокидывания 1,15–1. На практике эти ограничения определяют методы, используемые для оптимизации операций и обеспечения безопасных и эффективных земляных работ. При земляных работах на уровне земли держите вылет и кабель короткими и близко к корпусу экскаватора. При подъеме или копании значительно ниже уровня земли удлиняйте трос или досягаемость, чтобы шарнир ковша находился в оптимальном месте для подъема.

Экскаваторы с большим вылетом стрелы относятся к отдельной категории. Они используются для легких копаний и подъемных работ, требующих необычно большого радиуса действия. Тяжелая грузоподъемность и большой вылет не могут сочетаться в экономическом и практическом отношении. Конструкция экскаватора представляет собой компромисс между этими двумя целями. Экскаваторы с таким большим вылетом обычно используются в несвязном грунте на значительной глубине, например, в песчаных и гравийных карьерах. Экскаваторы с длинным вылетом поставляются со специально изготовленными стрелами и рукоятью, рычажными цилиндрами, гидравлическими линиями, усиленной и сверхширокой ходовой частью, а также дополнительными противовесами напротив расположения ковша (для повышения устойчивости при опрокидывании).

Все эти параметры вместе определяют механические характеристики экскаватора. Возьмем, к примеру, типичный экскаватор среднего размера весом почти 30 тонн. Он оснащен ковшом объемом 1,0–1,5 куб. ярда, способным поднимать до 1,5 тонны. Он может перемещаться по рабочей площадке с относительной ловкостью и точностью. Этот момент стал возможен благодаря дизельному двигателю рабочим объемом 8,3 литра, который может генерировать до 350 лошадиных сил. Этот двигатель приводит в действие пару насосов с расходом до 150 галлонов в минуту при давлении 4500 фунтов на квадратный дюйм. Гидравлические поршни насосов имеют поверхности диаметром 5,5 дюймов и валы диаметром 4 дюйма. Гидравлический двигатель каждого вала может работать со скоростью 10–12 оборотов в минуту (об/мин). Эти гидравлические насосы управляются из кабины с помощью пары джойстиков и четырех педалей, которые посылают электронные сигналы на эклектичные блоки клапанов, встроенные в насосы. Эти блоки клапанов, в свою очередь, соединяются с поршнями посредством гидравлических линий высокого давления.

Гидравлика приводится не только в действие ковшом и рукоятью. Экскаватор движется по гусеницам, которые также имеют гидравлическое управление. Гусеницы любой землеройной техники приводятся в движение гидравлическими двигателями, расположенными на одном конце, и свободно вращающимся зубчатым колесом на другом. Первый обеспечивает движущую силу, а второй обеспечивает выравнивание гусеницы и натяжение других роторов.

Полное руководство по гидравлическим системам строительной техники

В основе вашего землеройного оборудования лежит высокоэффективная и надежная гидравлическая технология, обеспечивающая мощность, необходимую для максимальной производительности труда. Как владелец оборудования, вы знаете, что будь то экскаватор, колесный погрузчик или телескопический погрузчик, вся тяжелая техника должна иметь правильно функционирующую и обслуживаемую гидравлическую систему.

Но как работают гидравлические системы и что является основной причиной их сбоев? Как можно предотвратить отказы гидравлической системы и гарантировать максимальную производительность в долгосрочной перспективе? Наше руководство по гидравлическим системам строительной техники охватывает все, что вам нужно знать об эксплуатации и обслуживании гидравлических компонентов вашего землеройного оборудования.

Как работают гидравлические системы?

Гидравлические системы представляют собой тип механической конструкции, используемой в производстве оборудования для обеспечения подъема, вылета, наклона и других функций, необходимых оборудованию. В строительном оборудовании используются гидравлические системы, которые не только обеспечивают эти важные функции, но и делают это точно, плавно и контролируемо, повышая эффективность и безопасность по сравнению с ручными негидравлическими альтернативами.

Гидравлические системы работают по принципу давления жидкости, протекающей по замкнутому контуру. Машина содержит резервуар с гидравлическим маслом, которое перекачивается через клапан в цилиндр гидравлического компонента, который он приводит в действие. Давление жидкости, перекачиваемой к цилиндру, заставляет компонент двигаться, что инициирует функцию подъема или наклона в сочетании с другими механизмами, такими как гидравлические приводы и электродвигатели.

По сути, гидравлические системы работают за счет передачи силы из одной точки в другую посредством движения жидкости.

Гидравлика — это всего лишь один из способов передачи энергии движущимся компонентам, и многие могут задаться вопросом, почему тяжелое оборудование зависит от гидравлики, а не от электричества или пневматики. Ответ заключается в том, что гидравлическая система способна поднимать более тяжелые грузы с большей силой, что является ключом к пониманию гидравлических систем.

В других силовых системах используются различные механические компоненты, такие как шкивы, шестерни или электрические схемы, для достижения одинакового количества энергии для конкретной функции. В гидравлике используется меньше движущихся компонентов, что означает меньшую вероятность ошибок, износа и отказов. Давление жидкости может приводить в действие более тяжелые нагрузки с постоянным уровнем силы и крутящего момента, что невозможно с другими механическими системами, мощность которых уменьшается с увеличением скорости.

Почему вода не используется в гидравлических системах

Владельцы тяжелой техники могут задаться вопросом, почему вода не подходит для использования в гидравлических системах. Существует несколько причин, по которым вода не является подходящим типом жидкости для гидравлических систем, в том числе:

Существует несколько причин, по которым вода не является подходящим типом жидкости для гидравлических систем, в том числе:

- Вода не способна обеспечить теплопередачу, выработку энергии и смазывающие свойства, которые обеспечивает гидравлическое масло.

- Вода имеет низкие температуры замерзания и кипения, что делает работу с ней при экстремальных температурах рискованной.

- Молекулы воды, контактирующие с кислородом, приведут к ржавчине на металлических компонентах.

Владельцам оборудования важно знать, что даже наличие воды в гидравлическом масле может повредить компоненты гидравлической системы. Вот почему вы должны регулярно проверять гидравлическое масло, чтобы убедиться, что внутри резервуара не скапливается вода.

5 Основные компоненты гидравлической системы

Гидравлические системы работают с использованием нескольких ключевых компонентов, каждый из которых играет жизненно важную роль в подаче и преобразовании мощности для выполнения функций погрузки-разгрузки. Ниже представлен обзор пяти основных компонентов гидравлической системы вашего оборудования.

Ниже представлен обзор пяти основных компонентов гидравлической системы вашего оборудования.

1. Резервуар

Резервуар предназначен для хранения гидравлического масла. Это защитный контейнер, в котором гидравлическая жидкость всегда доступна для использования компонентами гидравлической системы. Сам резервуар герметичен и сконструирован так, чтобы гидравлическая жидкость не загрязнялась посторонними материалами, грязью и конденсатом через его фильтры.

Резервуар также играет роль в питании гидравлической системы, обеспечивая возможность теплопередачи. Он позволяет воздуху выходить через дыхательный клапан до того, как жидкость попадет в насос. Резервуарные фильтры предназначены для регулярной замены, как правило, когда грязеемкость достигает 80%.

2. Насос

Насос — это компонент гидравлической системы, преобразующий механическую энергию в гидравлическую. Он генерирует мощность, основанную на его способности преодолевать давление жидкости, вызванное весовой нагрузкой.

Гидравлический насос имеет вход и выход. С помощью механического или электрического двигателя насос создает вакуум, когда его вход нагнетает гидравлическую жидкость из резервуара во впускную линию, затем через насос и, наконец, через выпускное отверстие в гидравлическую систему.

В землеройном оборудовании, таком как гидравлические системы экскаваторов, используется насос переменного рабочего объема. Это позволяет изменять скорость перекачиваемой жидкости при любом заданном обороте вала насоса. Переменный рабочий объем обеспечивает больший контроль над мощностью, необходимой для работы с грузом.

В зависимости от интервалов технического обслуживания, установленных производителем, гидронасосы оборудования могут работать от 10 до 15 тысяч часов работы до замены или необходимости восстановления гидронасоса.

3. Клапаны

Клапаны контролируют направление потока гидравлического масла. Они помогают запускать, останавливать или направлять гидравлическую жидкость в зависимости от мощности, необходимой для работы с нагрузкой. Клапаны классифицируются в зависимости от их функции и могут быть клапанами управления направлением, регулятором давления или регулятором расхода. В сложных гидравлических системах используется ряд клапанов для обеспечения оптимальной эффективности регулирования давления.

Клапаны классифицируются в зависимости от их функции и могут быть клапанами управления направлением, регулятором давления или регулятором расхода. В сложных гидравлических системах используется ряд клапанов для обеспечения оптимальной эффективности регулирования давления.

Способность клапанов управлять потоком гидравлической жидкости имеет важное значение для регулирования величины давления в гидравлических линиях. Неправильная работа клапана может привести к протечкам или разрывам трубопроводов. Вот почему вам необходимо следить за тем, чтобы ваши клапаны регулярно регулировались всякий раз, когда ваше оборудование подвергается замене жидкости. Это может помочь вашим клапанам прослужить весь срок службы оборудования.

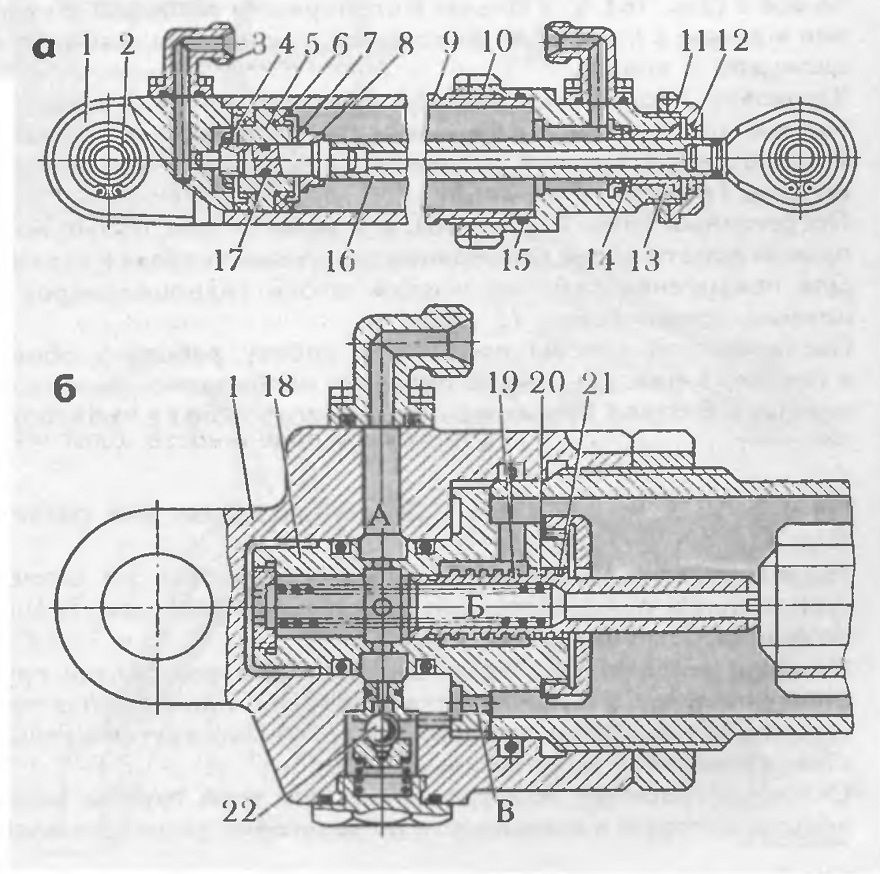

4. Привод

Гидравлические приводы представляют собой подвижный компонент гидравлической системы, приводящий в действие подъем. Как только давление достигает определенного уровня, привод использует давление жидкости для преобразования его в механическую энергию, приводя в действие цилиндр, который выполняет функцию подъема или перемещения груза. Привод гидравлической системы землеройной техники перемещается линейно, хотя другие приводы могут обеспечивать вращательные или колебательные движения.

Привод гидравлической системы землеройной техники перемещается линейно, хотя другие приводы могут обеспечивать вращательные или колебательные движения.

Приводы состоят из цилиндра, поршня, штока и уплотнения. Со временем может потребоваться замена уплотнения, но основные компоненты привода прослужат долго при правильном обслуживании. Самый большой риск с этим компонентом представляет собой утечку из гидравлического цилиндра, которая возникает, когда изнашивается уплотнение или в цилиндре или штоке появляются трещины. В зависимости от источника повреждения вам может потребоваться капиталовложение в ремонт штока гидроцилиндра или полную перестройку гидроцилиндра.

5. Регулятор давления

Регулятор давления — это механизм управления, который регулирует поддержание давления гидравлической жидкости во всей системе. Регулятор давления помогает обеспечить выпуск соответствующего количества жидкости из резервуара для достижения желаемого уровня давления. Если давление жидкости достигает определенного порога, регулятор давления обеспечивает возврат избыточной жидкости обратно в резервуар до тех пор, пока уровень давления снова не упадет.

Регуляторы давления поддерживают значения выходного давления на определенном уровне, чтобы свести к минимуму колебания уровней давления в системе. Регулятор давления в гидравлической системе, также известный как предохранительный клапан, можно отремонтировать или заменить в зависимости от проблемы. Правильно обслуживаемый регулятор давления может прослужить весь срок службы оборудования.

Распространенные причины отказов гидравлических систем

Отказы гидравлических систем могут варьироваться от поддающихся ремонту отказов из-за деградации до внезапных катастрофических отказов, в зависимости от причины. Некоторые из распространенных причин отказов гидравлической системы включают:

- Загрязнение жидкости, вызванное проникновением частиц грязи и пыли или молекул воздуха и воды.

- Экстремальные температуры гидравлической жидкости, вызывающие изменения вязкости жидкости, вызывающие нагрузку на систему.

- Потертости и разрывы, вызывающие протечки гидравлических шлангов.

- Неверное количество и качество гидравлических жидкостей.

- Неправильное техническое обслуживание и ремонт, например, использование и установка неправильных компонентов или несвоевременная замена неисправных и изношенных компонентов.

Из вышеперечисленных причин отказов гидравлической системы основной причиной является загрязнение жидкости. Загрязняющие вещества, включая воздух и воду, попадают в систему и со временем изнашивают насос и другие компоненты гидравлической системы. Если их не отфильтровать должным образом, загрязняющие вещества накапливаются и приводят к отказу системы. Регулярная замена фильтра гидравлической жидкости является ключевой практикой в обслуживании гидравлической системы.

Каковы основные потребности в обслуживании гидравлической системы?

Гидравлические системы в землеройном оборудовании требуют особого и регулярного технического обслуживания , о чем должны знать все владельцы. От плановых чисток и осмотров до проверки жидкости и замены деталей до ремонта и замены, техническое обслуживание гидравлической системы может быть сложным и требовать технических знаний.

Ниже приведены основные сведения об обслуживании гидравлической системы, которые можно использовать в качестве контрольного списка технического обслуживания гидравлической системы.

1. Очистка

Поддержание чистоты компонентов гидравлической системы имеет решающее значение для поддержания работоспособности деталей и снижения износа. Чистые компоненты менее подвержены ржавчине и износу, а это означает, что они менее подвержены образованию трещин и истиранию, которые приводят к преждевременному выходу из строя. Очень важно поддерживать постоянный график очистки этих компонентов, чтобы предотвратить загрязнение.

Гидравлические системы землеройного оборудования подвергаются значительному воздействию агрессивных сред и могут легко накапливать грязь, мусор и пыль в шлангах и клапанах, а также внутри резервуара. Убедитесь, что ваше оборудование проходит обслуживание гидравлических шлангов, чтобы предотвратить износ шлангов из-за скопления загрязняющих веществ. Вы также можете регулярно промывать и очищать резервуар для гидравлической жидкости, чтобы удалить воду.

Вы также можете регулярно промывать и очищать резервуар для гидравлической жидкости, чтобы удалить воду.

2. Проверка и замена жидкости

Гидравлическая жидкость является источником жизненной силы вашего оборудования, поэтому очень важно регулярно проверять качество и уровень жидкости в рамках регулярного профилактического обслуживания. При обслуживании гидравлической жидкости помните о некоторых пунктах контрольного списка:

- Цвет жидкости: Когда гидравлическая жидкость меняет цвет с золотистого на темно-коричневый или черный, это может указывать на окисление или термическую нагрузку.

- Видимые признаки загрязнения: Ищите загрязнения, включая грязь и воду, и попросите техника выполнить анализ жидкости .

- Изменение запаха: Во время эксплуатации вашего оборудования вынюхивайте любые потенциальные проблемы с гидравлической жидкостью. Пары гидравлической жидкости имеют сильный неприятный запах.

- Достаточный уровень жидкости: Ежедневно проверяйте уровень гидравлической жидкости, чтобы убедиться, что он регулярно доливается. При доливке гидравлического масла всегда добавляйте масло той же марки и класса вязкости.

- Надлежащее хранение жидкости: Храните гидравлическую жидкость в чистых и герметичных контейнерах. Храните контейнеры в закрытом помещении с достаточной вентиляцией вдали от элементов.

- Гигиена обращения с жидкостью: Всегда очищайте крышку отсека для жидкости перед добавлением гидравлической жидкости в резервуар, чтобы предотвратить попадание загрязняющих веществ.

- Фильтрация масла: При добавлении гидравлического масла в систему его можно фильтровать через переносной фильтр до максимизировать производительность оборудования и производительность.

- Замена фильтров: Чтобы получить максимальную отдачу от гидравлической жидкости, необходимо регулярно менять и проверять фильтры для жидкости.

3. Регулирование температуры

Одним из самых больших рисков в гидравлических системах является образование точек перегрева, которые могут вызвать перегрев системы. Гидравлическая жидкость, проталкиваемая через насосы и трубопроводы, вызывает ее нагрев, поэтому важно регулярно проверять температуру системы.

Оборудование имеет встроенный термометр, за которым операторы могут наблюдать, чтобы убедиться, что он не поднимается выше определенного порога, рекомендованного производителем. Однако общая температура системы может не идентифицировать отдельные горячие точки. Чтобы получить хорошее представление о риске колебаний температуры, используйте портативный инфракрасный термометр для проверки локализованных областей экстремальных температур. Клапаны и электроприводы являются двумя основными источниками горячих точек, которые можно сканировать вручную.

4. Проверка систем

Визуальный осмотр должен быть частью ежедневного контрольного списка обслуживания гидравлической системы. Предварительные и послеоперационные проверки гарантируют, что вы выявите любые проблемы непосредственно перед тем, как они перерастут в катастрофические проблемы. При проведении проверок обязательно ознакомьтесь со следующими тремя ключевыми категориями компонентов вашей гидравлической системы:

Предварительные и послеоперационные проверки гарантируют, что вы выявите любые проблемы непосредственно перед тем, как они перерастут в катастрофические проблемы. При проведении проверок обязательно ознакомьтесь со следующими тремя ключевыми категориями компонентов вашей гидравлической системы:

- Штоки и цилиндры: Штоки и цилиндры являются компонентами, активирующими нагрузку, и их необходимо регулярно проверять по соображениям безопасности. Убедитесь, что уплотнения не повреждены и на них нет признаков износа, коррозии или точечной коррозии. Проведите техническое обслуживание вашего оборудования с помощью гидравлического цилиндра, чтобы устранить любые проблемы до того, как они приведут к отказу системы.

- Шланги и муфты: Шланги и муфты предназначены для подачи гидравлической жидкости и должны быть надежными. Регулярно проверяйте гидравлические шланги, трубки и фитинги на наличие утечек и повреждений. Если вы обнаружите утечку в гидравлической системе, вы можете использовать зажим для ремонта гидравлического шланга в качестве временного решения, чтобы залатать шланг, пока вы не сможете отремонтировать или заменить его профессиональным техническим специалистом.

Также обратите внимание на колебания давления и толщины трубопровода, например, на вздутие.

Также обратите внимание на колебания давления и толщины трубопровода, например, на вздутие. - Насосы и двигатели: Насосы и двигатели обеспечивают надежную и стабильную работу гидравлической системы. Осмотрите свои насосы и моторы, прислушиваясь к необычным звукам, которые могут указывать на пузырьки воздуха. Пузырьки воздуха означают поток с низким давлением и могут также вызывать вибрацию. Если вы заметили признаки, обязательно отнесите свое оборудование к специалисту для обслуживания гидравлического насоса, чтобы устранить проблему.

5. Замена деталей

Следуйте графику технического обслуживания вашего производителя, чтобы заменять детали до того, как они выйдут из строя. Некоторые из наиболее распространенных деталей, которые необходимо заменить в гидравлической системе землеройного оборудования, включают:

- Заменяйте крышки сапуна регулярно, не реже одного раза в год, в зависимости от типа.

- Заменяйте фильтры так же часто, как меняется гидравлическая жидкость.

- Еще одним компонентом фильтрации, который необходимо заменять одновременно с фильтрами, являются сетчатые фильтры.

- Заменяйте уплотнения при визуальном износе или утечке.

При замене деталей на вашем оборудовании всегда убедитесь, что вы используете оригинальные детали вашего производителя, чтобы гарантировать действительность вашей гарантии и обеспечить долговечность вашего оборудования. При работе с землеройным оборудованием Cat® всегда консультируйтесь с сертифицированным техническим специалистом Cat, чтобы убедиться, что вы получаете оригинальные гидравлические детали Cat запасные части.

Грегори Пул для технического обслуживания, ремонта и запасных частей гидравлических систем Cat®

Получите лучшие услуги по техническому обслуживанию и ремонту вашего оборудования Cat в компании Gregory Poole. Наши сертифицированные технические специалисты обладают необходимым опытом для надлежащей проверки, диагностики, технического обслуживания и ремонта ваших гидравлических систем Cat.

Необходимы для рытья выемок, которые расположены ниже того уровня, на котором установлена техника.

Необходимы для рытья выемок, которые расположены ниже того уровня, на котором установлена техника.

Также обратите внимание на колебания давления и толщины трубопровода, например, на вздутие.

Также обратите внимание на колебания давления и толщины трубопровода, например, на вздутие.

Добавить комментарий