Автоматизация бульдозеров: Автоматизация процессов работы бульдозеров

Автоматизация процессов работы бульдозеров

Большое значение для повышения производительности при планировочных работах имеет автоматическое управление отвалом бульдозера.

Анализ работы бульдозеров на планировочных операциях земляной поверхности под заданную отметку показал, что наиболее трудоемкими операциями для бульдозериста являются управление высотным положением отвала, движением машины по курсу и выглублением отвала при перегрузке двигателя. Исходя из этого, с учетом назначения и характера рабочего процесса, а также операций по производству работ, отделом автоматики Московского НПО ВНИИстройдормаш были разработаны системы автоматизации для бульдозеров «Автоплан-10», «Копир-Автоплан-10» и «Комбиплан-10ЛП».

Применение

аппаратуры на планировочных работах

повышает производительность труда

благодаря сокращению числа проходов

по одному месту, улучшает качество

спланированной поверхности, снижает

утомляемость и улучшает условия работы

машиниста.

Система «Автоплан-10» предназначена для автоматической стабилизации положения отвала бульдозера с гидравлическим управлением рабочего органа.

Аппаратура системы обеспечивает:

автоматическую стабилизацию углового положения толкающей рамы отвала относительно горизонтальной плоскости в диапазоне ± 30°;

дистанционное (кнопочное) изменение заданного угла толкающей рамы отвала в диапазоне ± 5°.

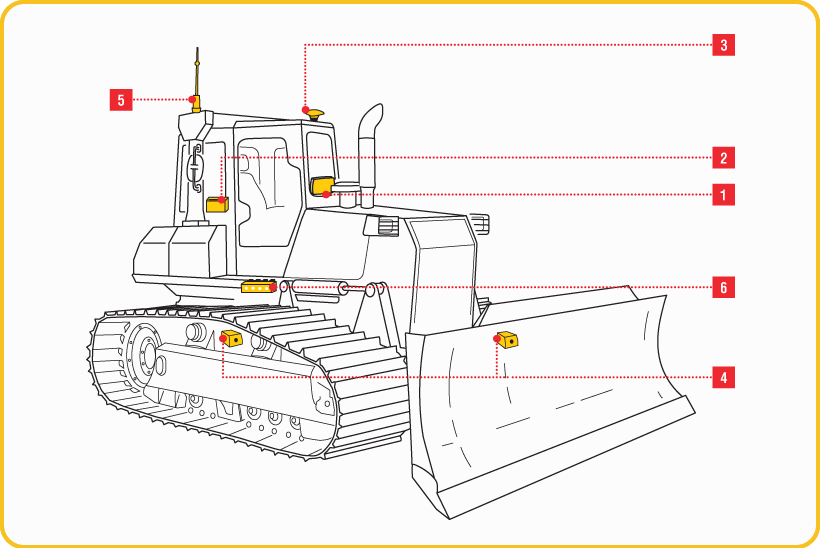

В состав аппаратуры «Автоплан-10» (рис. 3.3) входят: блок управления 1, пульт управления 2, датчик углового положения 3, исполнительное устройство – электрогидравлический золотник 4 типа ЗСУ-5. Питание системы осуществляется от бортового аккумулятора 5.

Установка задания производится задатчиком на блоке управления; ручное управление (кнопочное) – с пульта управления.

Рис. 3.3. Аппаратура системы «Автоплан-10» (а) и ее расположение на бульдозере (б)

Автономно-комбинированная

система «Копир-Автоплан-10» предназначена

для автоматического (автономного и

копирного по лучу лазера) управления

положением отвала бульдозера в продольной

плоскости, стабилизации высотного

положения отвала по лазерным направляющим,

а также для защиты двигателя от перегрузок.

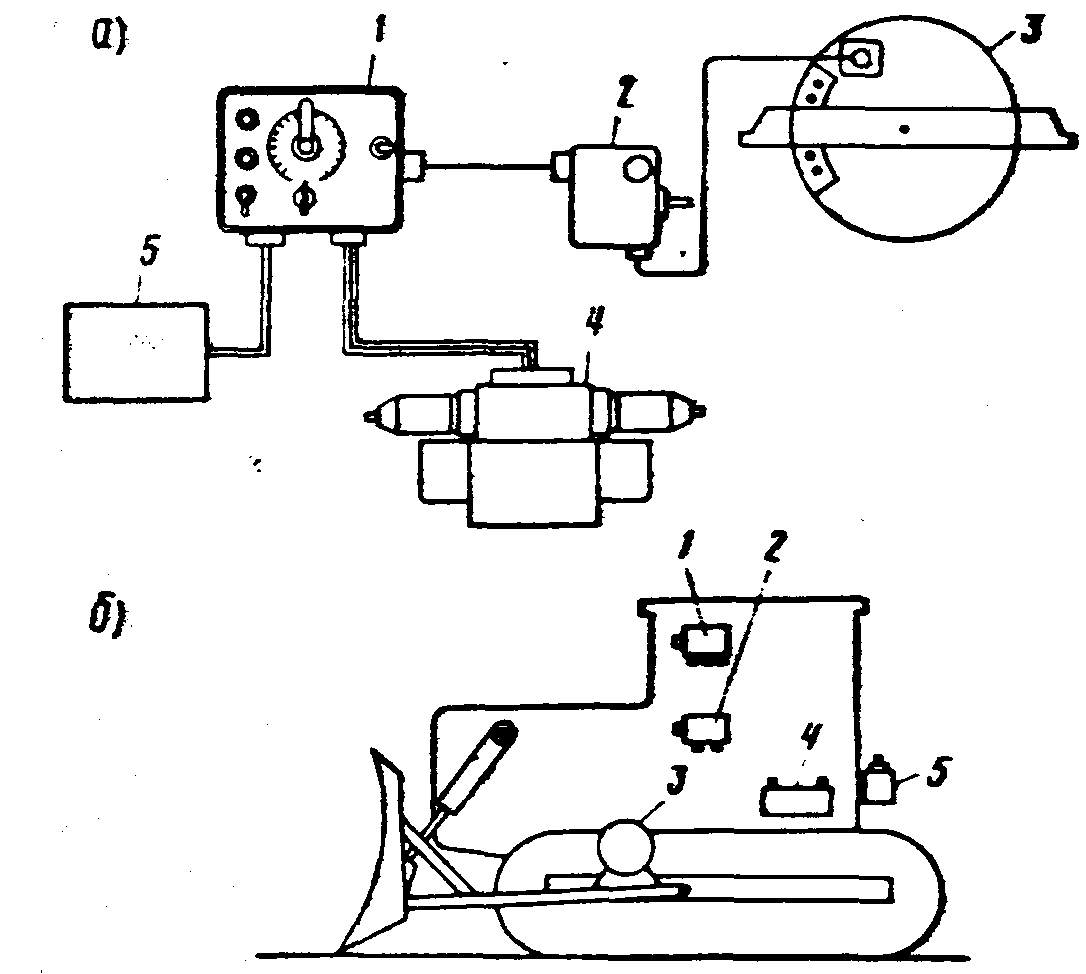

В состав аппаратуры «Копир-Автоплан-10» (рис.1.4) входят: источник лазерного излучения 1, фотоприемное устройство ФПУ 2, механизм перемещения МП с датчиком обратной связи 3, тахогенератор 4, датчик ДКБ 5, пульт управления 6, аккумулятор 7, гидрозолотники 8.

Рис. 3.4. Аппаратура системы «Копир-Автоплан-10»

Система «Комбиплан-10ЛП» включает в себя следующие функциональные схемы:

систему стабилизации отвала бульдозера в продольной плоскости;

систему стабилизации высотного положения отвала бульдозера по лазерным направляющим;

систему защиты двигателя от перегрузок;

систему стабилизации отвала бульдозера в поперечной плоскости.

Автоматическая

стабилизация положения отвала в

продольной плоскости обеспечивается

либо автономной системой управления,

чувствительным элементом которой

является датчик углового положения

ДКБ, либо копирной системой, в которой

опорной (задающей) плоскостью является

луч лазера, а чувствительным элементом

– фотоприемное устройство ФПУ.

Одновременно со стабилизацией отвала создается автоматическая защита двигателя от перегрузки. Чувствительным элементом этой защиты является датчик частоты вращения ТГ.

Автоматическая стабилизация отвала в поперечной плоскости обеспечивается автономной системой, чувствительным элементом которой является датчик перекоса ДП.

Вопросы, связанные с повышением производительности бульдозера и выбором эффективных схем резанья грунта в процессе рабочего цикла, освещены в методических указаниях /5/.

Автоматизация бульдозеров » Строительно-информационный портал

Для автоматизации работы бульдозера используют две принципиально различные системы стабилизации положения рабочего органа: автономную бескопирную, где в качестве сигнала используют импульсы маятникового датчика (типа ДКБ), и копирную, в которой используют внешние направляющие.

Автономная (бескопирная) система автоматического управления рабочим органом бульдозера (типа «Автоплан-10») представлена на рисунке 9.

Управление работой бульдозера осуществляют следующим образом. В зависимости от уклона обрабатываемой поверхности на пульте управления бульдозера оператор задает необходимый угол наклона толкающего бруса, который соответствует заданному положению режущей кромки ножа отвала относительно опорной поверхности гусениц. При работе гусеницы встречаются с неровностями площадки, из-за чего угол наклона толкающих брусьев может измениться (как по горизонтали, так и по вертикали).

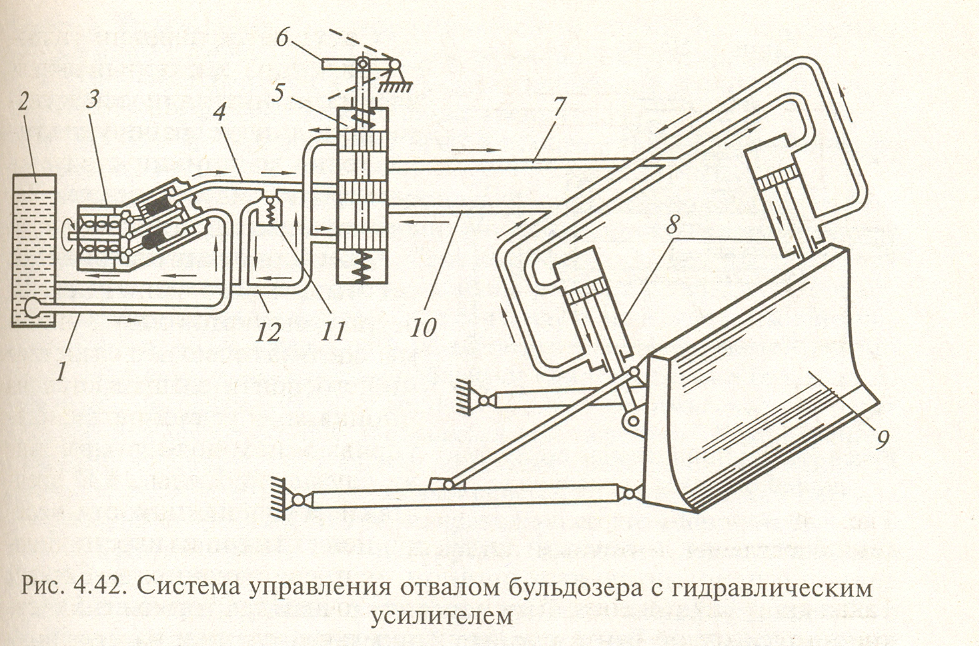

В этом случае маятниковый датчик (типа ДКБ) посылает в блок управления электрический сигнал – импульс тока об изменении угла наклона толкающего бруса. Блок управления сравнивает полученный импульс с заданным пультом управления (который соответствует требуемому положению отвала) и вырабатывает управляющий сигнал. В свою очередь управляющий сигнал после усиления поступает в электрогидрораспределитель 7, что вызывает перемещение его золотника и подачу рабочей жидкости в соответствующую полость рабочего гидроцилиндра. При этом шток гидроцилиндра перемещается, устанавливая отвал бульдозера в заданное для работы положение. Это перемещение продолжается до тех пор, пока сигнал, поступающий от датчика положения толкающего бруса, не станет равным заданному сигналу с пульта управления. При этом золотник гидроэлектрораспределителя занимает нейтральное положение, обе полости гидроцилиндра оказываются запертыми, а его шток – неподвижным.

В этом случае маятниковый датчик (типа ДКБ) посылает в блок управления электрический сигнал – импульс тока об изменении угла наклона толкающего бруса. Блок управления сравнивает полученный импульс с заданным пультом управления (который соответствует требуемому положению отвала) и вырабатывает управляющий сигнал. В свою очередь управляющий сигнал после усиления поступает в электрогидрораспределитель 7, что вызывает перемещение его золотника и подачу рабочей жидкости в соответствующую полость рабочего гидроцилиндра. При этом шток гидроцилиндра перемещается, устанавливая отвал бульдозера в заданное для работы положение. Это перемещение продолжается до тех пор, пока сигнал, поступающий от датчика положения толкающего бруса, не станет равным заданному сигналу с пульта управления. При этом золотник гидроэлектрораспределителя занимает нейтральное положение, обе полости гидроцилиндра оказываются запертыми, а его шток – неподвижным. Гидропривод автоматической системы управления работает от шестеренного насоса, установленного на бульдозере. Однако описанная система стабилизации положения отвала обеспечивает надежность работы только при постоянной частоте вращения двигателя бульдозера. При снижении частоты вращения, возникающем с увеличением усилий на отвале, механизм контроля системы отключает автомат стабилизации, подавая сигнал на выглубление отвала. После восстановления частоты вращения двигателя до нормальной, контролируемой тахогенератором, вновь включается автомат стабилизации положения отвала, который принимает прежнее заданное положение.

Гидропривод автоматической системы управления работает от шестеренного насоса, установленного на бульдозере. Однако описанная система стабилизации положения отвала обеспечивает надежность работы только при постоянной частоте вращения двигателя бульдозера. При снижении частоты вращения, возникающем с увеличением усилий на отвале, механизм контроля системы отключает автомат стабилизации, подавая сигнал на выглубление отвала. После восстановления частоты вращения двигателя до нормальной, контролируемой тахогенератором, вновь включается автомат стабилизации положения отвала, который принимает прежнее заданное положение.Копирная система (типа «Копир-Автоплан») позволяет контролировать положение рабочего органа бульдозера по внешним жестким направляющим (тросу, бордюру и др.). Ее отличием от бескопирной системы является установка щупового датчика (типа ДЩБ) взамен маятникового.

Наиболее совершенной системой автоматического управления бульдозер ров является устройство с лазерным контролем (типа «Комбиплан-10ЛП»), представленное на рисунке 9.

10.

10.Оно позволяет управлять положением отвала в продольной и поперечной плоскостях, а также защищать двигатель от перегрузок. Система содержит лазерный излучатель 1 (на площадке) и фотоприемное устройство (ФПУ) 2 (на отвале бульдозера), которое контролирует положение отвала относительно луча лазера. Начальную глубину резания задает машинист из кабины установкой ФПУ на требуемую высоту Н. Отклонение положения ФПУ от заданного (например, при проходе машины по неровностям) вызывает сигнал ?Н, который в виде импульса тока попадает в блок управления и воздействует на механизм перемещения ФПУ, который восстанавливает требуемое положение рабочего органа бульдозера на эту же величину. Достоинством данной системы является возможность управления работой нескольких бульдозеров на значительных расстояниях и на больших площадях, используя только один лазерный нивелир. Кроме того, точность планировки грунта по лучу лазера значительно превосходит другие системы и составляет ±30мм.

3D системы управления техникой, автоматическое управление машинами, система нивелировки

Системы управления Тримбл для дорожно-строительной и землеройной техники – один из наиболее востребованных продуктов на рынке спутниковых систем позицианирования.

Разделение систем управления по принципу функционирования:

- 3D системы, работающие с помощью GPS/ГЛОНАСС технологии;

- 2D лазерные;

- 2D ультразвуковые.

ЗD системы управления

Эти системы автоматического управления практически самостоятельно руководят рабочим органом строительной машины, используя в качестве исходных данных загруженную цифровую модель проекта. В этом отличие 3D систем управления от 2D, в которых параметры вводятся вручную. Возможности системы позволяют создавать отчет о выполненной работе и отправлять его на удаленный сервер.

Основные компоненты 3D систем автоматического управления:

- система, позиционирующая положение рабочего органа машины;

- бортовой компьютер (панель управления), находящийся в кабине;

- программное обеспечение для преобразования цифровых проектов в формат, необходимый для корректной работы системы.

Системы управления 2D состоят из двух лазерных приемников либо одного приемника и датчика поперечного уклона. Дополнительно в комплект может входить датчик контроля высоты отвала.

Лазерные системы нивелировки

Стабильным спросом пользуются лазерные системы нивелировки. Лазерное оборудование Тримбл при оптимальной стоимости достаточно универсально и подходит для использования практически с любым видом строительной техники. Такая система нивелировки проста и удобна в эксплуатации, и позволяет достичь высокой точности производимых работ с минимальными погрешностями.

Автоматическая нивелировка дает множество преимуществ перед традиционными способами геодезических работ:

- увеличение скорости работы спецтехники, обусловленное сокращением вынужденных простоев для периодической проверки отметок в «ручном» режиме;

- формирование более ровного земляного полотна, что приводит к существенной экономии материалов.

Преимущества автоматического управления машинами:

- Простота и удобство в установке и использовании оборудования;

- Возможность загрузки информации с удаленного сервера;

- Более точный расчет количества необходимых материалов для дорожно-строительных работ;

- Снижение расхода ГСМ для строительной техники;

- Использование данных бортового компьютера для рабочей документации;

- Уменьшение объема «ручной» работы за счет автоматизации большинства действий.

2D и 3D системы автоматического управления машинами могут устанавливаться на все основные виды строительной спецтехники: грейдеры, экскаваторы и бульдозеры, катки, асфальтоукладчики, скреперы, триммеры и дорожные фрезы. Управление оборудованием при помощи системы способствует достижению максимальной производительности без потерь точности на любых поверхностях – плоских, наклонных, криволинейных. Помимо этого, упрощается контроль качества поверхности оператором даже при высокой скорости работы.

Системы нивелирования для бульдозеров

Возможности системы нивелирования Topcon, в частности 3D систем для бульдозеров включает в себя:

- Новейшаую технология инерциальных измерений;

- Прием ГЛОНАСС и GPS сигналов;

- Непревзойденное качество формирования поверхности – автоматическое выравнивание по проекту – исключение ошибок машиниста;

- Повышение производительности до 4-х раз;

- Сенсорный дисплей оператора предоставляет всю необходимую информацию посредством интуитивно понятного интерфейса;

- Использование техники в ночное время.

Вы приобретаете комплекс оборудования, который готов к работе. Стоимость комплекса, а так же возможность установки на вашу машину уточняйте у специалистов ИСТК.

Связаться со специалистом

Технология для бульдозеров

В основе 3D системы для бульдозеров лежит технология спутникового позиционирования, с встроенными ГНСС (Глобальная Навигационная Спутниковая Система) приемниками, передающих данные посредством вынесенных или скрытых антенных мачт. Совместима с любой моделью бульдозеров Komatsu.

Система позиционирования 3D ГНСС наиболее популярная из 3D систем для бульдозеров в виду своей надежности, универсальности и возможностью модернизации до более сложных комплектация. Полная автоматизация процесса управления рабочим органом бульдозера Топкон обеспечивает однозначное преимущество перед неукомплектованной машиной: к работе может быть допущен менее квалифицированный оператор, точность прохода достигается с первого раз, а заметная экономия ГСМ очевидна как следствие увеличенной скорость работы.

Одномачтовая система с TWIN ГНСС антенной

Эта упрощенная конфигурация для легких и средних бульдозеров представляет собой две ГНСС антенны в одну, закрепленную на кронштейне в центре отвала бульдозера.

Координаты сообщают бортовому компьютеру ориентацию бульдозера и положение отвала перед началом движения машины. Поток определяемых координат описывает также поворот и наклон отвала. Система преимущественно используется для горизонтальных земляных работ с точным соответствием проекту.

Безмачтовая система 3D-MC MAX

Устанавливается только на бульдозерах с РАТ (Power Angle Tilt — силовой поворот и перекос) отвалом.

Особенности этой конфигурации, при полной сохранении основного функционала, в отсутствии привычной антенны на мачте – перемещена в более безопасное место – на крышу кабины.

Также, управление РАТ отвалом потребовало установки двух инерциальных датчиков вместо одного (на отвале и корпусе).

Оставьте заявку для получения полной информации

Поставка запасных частей для бульдозеров, погрузчиков KOMATSU в адрес ПАО Южный Кузбасс

Перечень товаров, работ, услуг

“Позиция 1”

“Перемычка АКБ”

Кол-во: 2

“Позиция 2”

“Уплотнение гидроаккумулятора”

Кол-во: 4

“Позиция 3”

“Уплотнение гидроаккумулятора”

Кол-во: 4

“Позиция 4”

“Уплотнение гидроаккумулятора”

Кол-во: 4

“Позиция 5”

“Уплотнение гидроаккумулятора”

Кол-во: 4

“Позиция 6”

“Уплотнение гидроаккумулятора”

Кол-во: 8

“Позиция 7”

“Уплотнение гидроаккумулятора”

Кол-во: 8

“Позиция 8”

“Уплотнение гидроаккумулятора”

Кол-во: 4

“Позиция 9”

“Патрубок гидробака”

Кол-во: 4

“Позиция 10”

“Крышка расширительного бака”

Кол-во: 3

“Позиция 11”

“Щетка стеклоочистителя лобового стекла”

Кол-во: 3

“Позиция 12”

“Замок зажигания”

Кол-во: 3

“Позиция 13”

“Кнопка выключателя тормоза”

Кол-во: 4

“Позиция 14”

“Выключатель ручного тормоза”

Кол-во: 6

“Позиция 15”

“Отопитель”

Кол-во: 5

“Позиция 16”

“Осушитель”

Кол-во: 6

“Позиция 17”

“Крестовина”

Кол-во: 10

“Позиция 18”

“Крестовина”

Кол-во: 6

“Позиция 19”

“Набор уплотнений цилиндра подъема”

Кол-во: 3

“Позиция 20”

“Набор уплотнений цилиндра перекоса”

Кол-во: 6

“Позиция 21”

“Набор уплотнений рулевого цилиндра”

Кол-во: 12

“Позиция 22”

“Клапан переключения печки”

Кол-во: 4

“Позиция 23”

“Компрессор”

Кол-во: 4

“Позиция 24”

“Втулка стрелы”

Кол-во: 4

“Позиция 25”

“Уплотнение”

Кол-во: 8

“Позиция 26”

“Ковш”

Кол-во: 1

“Позиция 27”

“Набор уплотнений цилиндра подъема”

Кол-во: 4

“Позиция 28”

“Набор уплотнений рулевого цилиндра”

Кол-во: 4

“Позиция 29”

“Набор уплотнений цилиндра опрокида”

Кол-во: 2

“Позиция 30”

“Сиденье в сборе”

Кол-во: 1

“Позиция 31”

“Тяга опрокида ковша”

Кол-во: 1

“Позиция 32”

“Уплотнение”

Кол-во: 2

“Позиция 33”

“Уплотнение”

Кол-во: 1

“Позиция 34”

“Уплотнение”

Кол-во: 1

“Позиция 35”

“Уплотнение”

Кол-во: 1

“Позиция 36”

“Уплотнение”

Кол-во: 2

“Позиция 37”

“Уплотнение”

Кол-во: 1

“Позиция 38”

“Уплотнение”

Кол-во: 1

“Позиция 39”

“Уплотнение”

Кол-во: 1

“Позиция 40”

“Уплотнение”

Кол-во: 1

“Позиция 41”

“Трубка кондиционера”

Кол-во: 1

“Позиция 42”

“Трубка кондиционера”

Кол-во: 2

“Позиция 43”

“Трубка кондиционера”

Кол-во: 1

“Позиция 44”

“Трубка кондиционера”

Кол-во: 1

“Позиция 45”

“Трубка кондиционера”

Кол-во: 1

“Позиция 46”

“Трубка кондиционера”

Кол-во: 1

“Позиция 47”

“Компрессор кондиционера”

Кол-во: 1

“Позиция 48”

“Уплотнение”

Кол-во: 1

“Позиция 49”

“Обратный клапан”

Кол-во: 2

“Позиция 50”

“Главный тормозной кран”

Кол-во: 1

“Позиция 51”

“Разгрузочный клапан”

Кол-во: 1

“Позиция 52”

“Клапан ручного тормоза”

Кол-во: 1

“Позиция 53”

“Осушитель”

Кол-во: 2

“Позиция 54”

“Ползун поворотного круга”

Кол-во: 6

“Позиция 55”

“Направляющие ножа”

Кол-во: 4

“Позиция 56”

“Распорный упор поворотного круга”

Кол-во: 6

“Позиция 57”

“Датчик уровня охлаждающей жидкости”

Кол-во: 1

“Позиция 58”

“Клапан управления потоком”

Кол-во: 1

“Позиция 59”

“Пилотный клапан”

Кол-во: 1

“Позиция 60”

“Крышка заливной горловины”

Кол-во: 1

“Позиция 61”

“Гидромотор редуктора поворотного круга”

Кол-во: 1

“Позиция 62”

“Запорный клапан рулевого управления”

Кол-во: 1

“Позиция 63”

“Трубка клапана управления потоком”

Кол-во: 1

“Позиция 64”

“Главный предохранительный клапан”

Кол-во: 2

“Позиция 65”

“Крестовина”

Кол-во: 2

“Позиция 66”

“Ступица”

Кол-во: 2

“Позиция 67”

“Уплотнение”

Кол-во: 2

“Позиция 68”

“Кольцо”

Кол-во: 2

“Позиция 69”

“Крышка”

Кол-во: 2

“Позиция 70”

“Подшипник”

Кол-во: 2

“Позиция 71”

“Подшипник”

Кол-во: 2

“Позиция 72”

“Кольцо”

Кол-во: 2

“Позиция 73”

“Крышка”

Кол-во: 2

“Позиция 74”

“Корпус бортовой”

Кол-во: 1

“Позиция 75”

“Болт”

Кол-во: 10

“Позиция 76”

“Втулка”

Кол-во: 4

“Позиция 77”

“Палец”

Кол-во: 2

“Позиция 78”

“Подшипник”

Кол-во: 1

“Позиция 79”

“Кольцо”

Кол-во: 2

“Позиция 80”

“Уплотнение”

Кол-во: 1

“Позиция 81”

“Блок управления КПП”

Кол-во: 1

“Позиция 82”

“Вал карданный”

Кол-во: 1

“Позиция 83”

“Крестовина”

Кол-во: 2

“Позиция 84”

“Подшипник”

Кол-во: 1

“Позиция 85”

“Сальник 85*110*13”

Кол-во: 1

“Позиция 86”

“Трос привода управления”

Кол-во: 1

“Позиция 87”

“Насос топливный подкачивающий”

Кол-во: 1

“Позиция 88”

“Насос”

Кол-во: 1

“Позиция 89”

“Насос трансмиссии”

Кол-во: 1

“Позиция 90”

“Ремень вентилятора”

Кол-во: 1

“Позиция 91”

“Генератор зарядный”

Кол-во: 1

“Позиция 92”

“Вал карданный”

Кол-во: 1

“Позиция 93”

“Вал карданный”

Кол-во: 1

“Позиция 94”

“Вал карданный”

Кол-во: 1

“Позиция 95”

“Датчик давления масла ДВС”

Кол-во: 2

“Позиция 96”

“Сальник коленвала”

Кол-во: 1

“Позиция 97”

“Колодка тормозная”

Кол-во: 2

“Позиция 98”

“Вал карданный”

Кол-во: 1

“Позиция 99”

“Колодка тормозная стояночного тормоза”

Кол-во: 2

“Позиция 100”

“Насос гидравлический”

Кол-во: 1

“Позиция 101”

“Шарнир в сборе”

Кол-во: 2

“Позиция 102”

“Форсунка”

Кол-во: 6

“Позиция 103”

“Термостат”

Кол-во: 2

“Позиция 104”

“Уплотнение термостата”

Кол-во: 2

“Позиция 105”

“Стартер”

Кол-во: 2

“Позиция 106”

“Генератор”

Кол-во: 4

“Позиция 107”

“Ремень”

Кол-во: 2

“Позиция 108”

“Вал карданный”

Кол-во: 2

“Позиция 109”

“Гидроцилиндр наклона”

Кол-во: 1

“Позиция 110”

“Карданный вал”

Кол-во: 2

“Позиция 111”

“Наконечник рулевой тяги”

Кол-во: 1

“Позиция 112”

“Манжета главной передачи”

Кол-во: 2

“Позиция 113”

“Зуммер”

Кол-во: 2

“Позиция 114”

“Термостат”

Кол-во: 2

“Позиция 115”

“Подшипник”

Кол-во: 2

“Позиция 116”

“Ремонтный комплект рулевого цилиндра”

Кол-во: 2

“Позиция 117”

“Подшипник рулевого цилиндра”

Кол-во: 2

“Позиция 118”

“Ремень генератора”

Кол-во: 4

“Позиция 119”

“Радиатор охлаждения ДВС”

Кол-во: 1

“Позиция 120”

“Ремень привода генератора”

Кол-во: 2

“Позиция 121”

“Гидроцилиндр наклона”

Кол-во: 1

“Позиция 122”

“Стартер”

Кол-во: 2

“Позиция 123”

“Гидроцилиндр вращения”

Кол-во: 2

“Позиция 124”

“Комбинация приборов”

Кол-во: 1

“Позиция 125”

“Манжета бортового редуктора”

Кол-во: 2

“Позиция 126”

“Трос ручного тормоза”

Кол-во: 1

“Позиция 127”

“Главный тормозной цилиндр(клапан)”

Кол-во: 1

“Позиция 128”

“Гидроцилиндр сжатия лап навески”

Кол-во: 1

“Позиция 129”

“Гидравлический насос”

Кол-во: 1

“Позиция 130”

“Радиатор охлаждения масла”

Кол-во: 1

“Позиция 131”

“Гидроаккумулятор”

Кол-во: 1

“Позиция 132”

“Подширник каретки навески”

Кол-во: 4

Автоматизация техники

Проектируете ли вы земляные работы, укладываете асфальт или бетон, у нас есть решение для вас. Вам необходимо простое лазерное нивелирование для экскаваторов или требуется достичь высокой точности на бетоноукладчике?

Вам необходимо простое лазерное нивелирование для экскаваторов или требуется достичь высокой точности на бетоноукладчике? Компания Leica Geosystems поможет оптимизировать работу на строительной площадке. Увеличите эффективность, скорость и точность работы используя систему GPS/ГЛОНАСС либо тахеометр в сочетании с высокоточными датчиками для контроля положения рабочего органа машины по высоте и уклону.

Бульдозеры, грейдеры, экскаваторы, фрезы, бетоноукладчики и асфальтоукладчики – вот лишь немногие строительные механизмы, которые можно оснастить системами автоматического управления от компании Leica Geosystems.

Leica Geosystems iCON – интеллектуальное строительство.

Полное понимание процессов строительства выделяет нас из ряда обычных компаний.

Leica iCON представляет собой нечто большее, чем просто новая линейка изделий и программного обеспечения; это инструмент повышения производительности и рентабельности посредством оптимизации технологических процессов в строительстве.

Область применения Систем нивелирования Leica:

- Дорожно-строительные работы;

- Малые и большие строительные площадки;

- Строительство и эксплуатация магистралей;

- Строительство взлетно-посадочных полос аэродромов;

- Строительство дамб;

- Отсыпка откосов и кюветов;

- Строительство железнодорожных путей;

- Строительство площадных объектов (торговых центров, логистических комплексов, ферм и т.д.)

Если Вы еще сомневаетесь – Звоните.

Если Вы еще сомневаетесь – Звоните.Первый шаг к автоматизации.

2D система нивелирования Leica iCON grade 32.

Грандиозные вещи должны начинаться с простых, нужно подготовить людей к тому что в их жизни грядут перемены.

Leica iCON grade32 это простая система нивелирования.

Её еще называют 2Д. Она помогает машинисту контролировать поперечный уклон отвала. Профессиональные заболевания грейдеристов и бульдозеристов обычно связаны со спиной, потому что они часто работают привстав, контролируя отвал с двух сторон сразу, одним рычагом машинист держит уклон, вторым — толщину слоя.

Теперь проблема с уклонами решена. Мы не говорим машинисту, что теперь он будет строить дорогу с точностью в 1 см, потому что может быть он умеет делать так и на глаз, но мы всегда говорим, что теперь можно работать сидя и только одним рычагом.

Копировальный аппарат.

3D система нивелирования Leica iCON grade42.

Давным-давно мы придумали чудесное и емкое определение такой вещи как «3Д система нивелирования для автогрейдера». Это копировальный аппарат, который будет целиком копировать проект, со всеми вытекающими отсюда плюсами, вроде отсутствия влияния человеческого фактора и минусами, вроде того, что проект нужно готовить, как следует или делать его самостоятельно.

Это копировальный аппарат, который будет целиком копировать проект, со всеми вытекающими отсюда плюсами, вроде отсутствия влияния человеческого фактора и минусами, вроде того, что проект нужно готовить, как следует или делать его самостоятельно.

3D система нивелирования Leica Pave Smart.

Система позволяет загрузить цифровую модель проектной поверхности в виде полилиний или «струн» и повторить проектный профиль с точностью от 1-го до 5 мм. Фактически вы разбиваете виртуальную струну, которую нельзя сбить, подъезжающим самосвалом. Тонко стелить — это значит что, при такой высокой точности реализации проекта толщина выравнивающего слоя может быть минимальной.

Основные преимущества при внедрении систем автоматического управления рабочими органами дорожно-строительных машин Leica:

– Повышение точности и скорости работ

– Постоянный контроль проектных отметок в режиме реального времени

– Сокращение количества проходов – экономия топлива, смазочных материалов и жидкостей, амортизации техники

– Сокращение по времени и стоимости геодезических работ, разбивки и контроля, простоя техники

– Экономия на материалах (асфальт, песок, щебень…)

– Быстрый возврат инвестиций

– Меньше переделок проекта, упрощение сдачи/приемки объекта

– Нет жесткой привязки к квалификации оператора

– Возможны работы в ночное время

– Безопасность

– Возможность модернизации оборудования

– Возможность переустановки системы нивелирования пользователем на любую другую машину в случае необходимости

Бульдозер

Интересуют системы управления для бульдозеров, К Вашему рассмотрению предлагаетсяобладающие высокой функциональностью и автоматика следующих типов:

привлекательной ценой? Мы реализуем

геодезическое оборудование Leica – надежную и

соответствующую современным требованиям

аппаратуру.

Использование приборов для

Использование приборов для контроля поможет повысить точность планировок

и отсыпок грунта, увеличить производительность – 2D – применяется в основном для

техники и снизить нагрузки на водителя. бульдозеров с переносом отвала; – 3D – используется при больших

объемах земельных работ.

Первый шаг к автоматизации.

2D система нивелирования Leica iCON grade32.

2D системы нивелирования для бульдозеров используются

сравнительно редко, в основном на бульдозерах с перекосом

отвала и с поворотным отвалом. Благодаря технологии Power

Snap, которая быстро позволяет переставлять 3D систему с машины

на машину- такие системы ставятся на все имеющиеся бульдозеры-

для того что бы в случае необходимости использования 3D не переб

расывать машину целиком, а просто переставить 3D систему с одной

машины, на другую, на которой уже установлена 2D и установка по

технологии Power Snap займет не более 5 минут.

Первый шаг к автоматизации.

2D система нивелирования Leica iCON grade32.

2D системы нивелирования для бульдозеров используются сравнительно редко, в основном на бульдозерах с перекосом отвала и с поворотным отвалом. Благодаря технологии Power Snap, которая быстро позволяет переставлять 3D систему с машины на машину- такие системы ставятся на все имеющиеся бульдозеры,

для того что бы в случае необходимости использования 3D не перебрасывать машину целиком, а просто переставить 3D систему с одной машины, на другую, на которой уже установлена 2D и установка по технологии Power Snap займет не более 5 минут.

Местами мир плоский.

Лазерный приемник Leica MLS700.

Можно установить на бульдозер для тех же видов работ

на которых мы рекомендуем использовать эти приемники

на автогрейдере — для подготовки больших плоскостных объектов.

Часто наши клиенты предпочитают поставить лазерную систему

на бульдозер и спрофилировать площадку им, чем перебрасывать

грейдер с другого объекта. Так что мы можем сказать, что бульдозер

Так что мы можем сказать, что бульдозер

становится полноценной машиной для профилирования.

Наперегонки с технологиями.

Технология безволнового профилирования.

Частой «болезнью» 3D систем нивелирования является

появление мелких волн (дорожники их называют еще «шифером»

в честь волнистых шиферных крыш). Что бы такой болезни не было

Leica Geosystems придумала датчик наклона SP14.

Внутри датчика установлен акселерометр- датчик движения,

который позволяет понять куда и с каким ускорением двигается машина,

это быстрее и точнее чем получать положение от ГЛОНАСС/GPS приемника,

и этот датчик в 5 раз быстрее заставляет систему передавать данные на гидравлику машины- обеспечивая плавность реакции.

Если Вы хотите автоматизировать рабочие процессы и повысить производительность техники, системы контроля и управления – то, что нужно.

Полностью автоматизированный 50-тонный бульдозер – Chipkin Automation Systems

Введение в автоматизированное оборудование: С появлением технологий автономного вождения даже крупная строительная техника, такая как бульдозеры, экскаваторы,

Буровые станки теперь работают полностью автономно! Невероятно, не правда ли? Давай посмотрим на них.

Рис. Автономные самосвалы на площадке Рио Тинто Пилбара.

Ядром этой роботизированной революции являются автомобили без водителя, которые теперь легальны в 22 U.S. States и округ Колумбия , и ожидается, что они будут доступны для общественности уже в 2019 год в виде такси и, возможно, 2021 год для общей покупки. Но машины – не единственные спелые машины. для автоматизации.

Технологии и статистика:- Подобно беспилотным транспортным средствам, эксплуатируемым такими компаниями, как Waymo и GM, в этих роботизированных бульдозерах и мотыгах используются датчики. как LIDAR и GPS, чтобы «увидеть» мир вокруг них. Но в отличие от любого из автономных автомобилей, ездящих по Калифорнии или в Аризоне в наши дни, эти тяжелые двигатели используют специально разработанные датчики, чтобы выдерживать огромные количества вибраций, участвующих в земляных работах.

- Беспилотные автомобили запрограммированы на точность до сантиметра, но с автономной строительной техникой, работающей

в замкнутом, геозоническом пространстве без переменных, таких как пешеходы и велосипедисты, программное обеспечение, обеспечивающее работу

машины могут быть гораздо менее точными.

- Производители тяжелой техники усердно работают над автономными строительными машинами, которые стремятся сделать строительство более эффективным. эффективный. В 2013 году, например, Komatsu представила полуавтономный бульдозер D61i-23, первый в мире бульдозер с полностью автоматическим управлением отвалом.Caterpillar и John Deere работают над аналогичными автомобилями, которые также будут полуавтономными для запуска. с, но в конечном итоге будет развиваться в сторону полной автоматизации без драйверов. И в районе залива Сан-Франциско, Построенная робототехника имеет автоматизированные экскаваторы уже на стройплощадках (хотя машины по-прежнему требуют надзора со стороны человека).

- По данным США, в 2015 году количество смертельных травм среди работников строительной и добывающей промышленности выросло на 2 процента и составило 924 случая.

Бюро статистики труда – самый высокий уровень с 2008 года.

Между тем, 70% строительных фирм испытывают недостаток в

квалифицированные работники, потенциально задерживающие проекты коммерческого и жилищного строительства.

Между тем, 70% строительных фирм испытывают недостаток в

квалифицированные работники, потенциально задерживающие проекты коммерческого и жилищного строительства.

Рис: автономный носитель HX2

Технологии помощи оператору управляют определенными функциями машины, чтобы повысить производительность и сократить расходы. Системы дистанционного управления которые выводят операторов из кабины и от опасностей. А в некоторых случаях полностью автономные грузовики. Массивные самосвалы. Два этажа в высоту. Перевозка 250-тонного груза. Без операторов в поле зрения.С несколькими уровнями дистанционного управления и даже полуавтономная работа, Cat® Command для бульдозерных работ помогает повысить безопасность и комфорт оператора – и повысьте производительность вашего бульдозерного парка.

Независимо от того, выберете ли вы пульт дистанционного управления через плечо или пульт дистанционного управления, ваши операторы могут получить полную

управление бульдозером, не подвергая себя воздействию пыли, шума, вибрации или других опасностей. опыт. А с полуавтономным бульдозером один оператор может автоматизировать процесс толкания до трех

бульдозеры, значительно увеличивая производительность вашего парка.

опыт. А с полуавтономным бульдозером один оператор может автоматизировать процесс толкания до трех

бульдозеры, значительно увеличивая производительность вашего парка.

Рис. Оператор, расположенный в трейлере на расстоянии около 300 футов, дистанционно управляет бульдозером Caterpillar D11T.

- Повышенная безопасность

- Повышенная продуктивность

- Удобство работы

- Повышенная эффективность

- Снижение затрат

Функции безопасности

Самоходные экскаваторы имеют три уровня избыточных функций безопасности.

- Первый – обнаружение объектов, в том числе предотвращение препятствий с помощью лидара, чтобы машины избегали столкновения людей или других транспортных средств.

- Второй – это геозона, определяющая точный периметр, в котором может работать оборудование.

- Третий уровень – старый добрый аварийный выключатель; Один установлен на машине, а другой – беспроводной

- Во-первых, транспортному средству необходимо знать, где оно находится и его ориентацию.Основная используемая система определения местоположения – это глобальный навигационный спутник.

Система (GNSS) основана и часто устанавливается вокруг кабины. Развернуты различные системы GNSS и

оперативный. В Северной Америке мы больше всего знакомы с GPS. Однако обычный GPS точен только

примерно до 6-10 метров, что не подходит для этого приложения; обычный GPS не может предоставить информацию о курсе

если автомобиль не находится в движении. Эти ограничения устраняются с помощью дифференциального GPS (DGPS) или

Кинематика в реальном времени (RTK) GPS, оба требуют локального стационарного GPS-приемника, для которого его местоположение точно

известен.Стационарный приемник сравнивает свое известное местоположение со своим местоположением, рассчитанным приемником GPS.

На основе этой информации он может генерировать поправки, которые он передает другим мобильным приемникам GPS, расположенным

на транспортном средстве.

На основе этой информации он может генерировать поправки, которые он передает другим мобильным приемникам GPS, расположенным

на транспортном средстве. - В дополнение к GPS и RTK в транспортном средстве устанавливается инерциальный измерительный блок (IMU), обычно расположенный в центре транспортное средство. Ограничение курса GPS преодолевается за счет использования двух GPS-приемников (1- Dual GPS Antennae) на экскаватор с антеннами, разнесенными в пространстве на разумное расстояние (1-2 м).Абсолютное положение от приемника 1 до антенн приемника 2 используется для расчета абсолютного курса.

- Системная архитектура:

Рис: Положения датчиков в экскаваторе

Бульдозерная техника Komatsu облегчает потребность в квалифицированной рабочей силе

Краткое описание погружения:

- Японский производитель строительной техники Komatsu представит на выставке CONEXPO в этом году два бульдозера с автономным управлением отвалом, которые позволят операторам использовать управление машиной от «травы до уклона», что, по словам компании, является первым в отрасли.

- Бульдозеры D51i-24 и D61i-24 используют упреждающее управление для записи данных о местности при перемещении по площадке. Используя эти данные, система принимает расчетные решения о том, следует ли резать и переносить материал, следует ли распределять или заполнять этот материал, или нужно ли завершать сортировку.

- Система измеряет окружающую почву и определяет, что было сделано на оцениваемой площади, а затем сохраняет эти данные и информацию, по словам компании. Когда бульдозер готовится вернуться в этот район, чтобы подрезать или продолжить работу, система понимает, каким он был на предыдущем пути, и, следовательно, следует существующему ландшафту, который только что был создан.

Dive Insight:

Традиционно управление бульдозерами с помощью GPS было сосредоточено на чистовом уклоне, что означало, что операторы использовали эту технологию только примерно от 10% до 20% времени, сказал менеджер по маркетингу продукции Komatsu Дерек Моррис в заявлении для прессы. Интегрированная система Komatsu позволяет операторам использовать автоматизацию в любое время, от общей очистки площадки до обратной засыпки траншей.

«Ключевым отличием является то, что наша система собирает данные на гусеницах, а решения для вторичного рынка собирают данные на лезвиях», – отметил Моррис.«Поскольку данные собираются на трассе, система предоставляет в реальном времени изображение земли вокруг машины, позволяя системе принимать расчетные решения на основе текущего рельефа».

Кроме того, оборудование облегчает работу компаний, сталкивающихся с нехваткой квалифицированной рабочей силы, сказала Construction Dive Кейли Клинтон, старший менеджер по связям с общественностью и контенту Komatsu. Из-за того, что опытные работники уходят на пенсию и уходят с работы, мало кто приходит на их место.По ее словам, автоматизация управления отвалом сокращает объем работы, которую необходимо выполнять новым водителям, и снижает планку входа. Машине по-прежнему требуется оператор.

Автоматизация бульдозеров продвигается вперед с успешной программой Cat на выставке Black Thunder

Автор: Matrix, 21 августа 2015 г.

Компания Caterpillar объявляет об успешном использовании передовых технологий автоматизации для повышения производительности и безопасности бульдозеров при снижении затрат на тонну.Начиная с конца 2011 года, компании Caterpillar и Arch Coal’s Thunder Basin Coal Company – Black Thunder Mine участвовали в разработке и эксплуатации Cat® MineStar ™ Command для ведения бульдозерных работ на участке возле Райт, штат Вайоминг. Команда для бульдозера включает в себя полуавтономное решение, которое позволяет одному оператору управлять несколькими бульдозерами из офисной среды.

НаBlack Thunder в настоящее время работают четыре бульдозера Cat D11T с функцией Command для дремоты. На руднике сначала использовалась команда для работы с бульдозером при рекультивации, а теперь эта система используется для удаления вскрышных пород перед операциями драглайна.С момента внедрения на объекте система Command зарегистрировала более 25 000 часов удаленной и автономной работы и переместила более 23 миллионов кубических ярдов материала. Компания Wyoming Machinery Co, региональный дилер Cat, внесла свой вклад в этот проект, предоставив местные технические ресурсы для установки системы и постоянной поддержки.

Ключевым преимуществом бульдозеров Black Thunder является повышенная безопасность. Оператор находится в офисе, удаленном от машины, что снижает риск получения травм при установке и демонтаже оборудования, а также от проблем с эргономикой, возникающих при копании.

Применение передовых технологий требует не только инновационных систем, но и интеграции с людьми и процессами. Чтобы воспользоваться преимуществами автоматизации, на руднике была изменена часть производственной последовательности, чтобы бульдозеры могли продолжать работу в литой вскрышной породе, используя преимущества согласованной и оптимизированной работы. Эти преимущества усиливаются за счет круглосуточной работы бульдозеров на руднике. Black Thunder также использует Command для бульдозера, чтобы снизить удельные затраты за счет увеличения использования бульдозера, повышения согласованности процессов (последовательное управление процессами) и более эффективного выполнения передовых практик.

облачный бульдозер · GitHub

облачный бульдозер · GitHubОрганизация складского кода, чтобы бить облака!

Репозитории

- Оболочка 24 7 12 (Требуется помощь по 1 проблеме) 6 Обновлено 23 апр.2021 г.

- Jsonnet 11 4 1 0 Обновлено 23 апр.2021 г.

ocm-api-load

Набор нагрузочных тестов для службы кластеров OCM, основанный на Vegeta.

Идти 4 0 7 1 Обновлено 23 апр.2021 г.цербер

Хранитель Kubernetes и кластеров OpenShift

Python Apache-2.0 24 42 10 2 Обновлено 22 апр.2021 г.масштабный конвейер

Автоматизация установки, настройки, масштабного тестирования OpenShift и внедрения новых рабочих нагрузок

Оболочка Апач-2.0 20 17 13 (Требуется помощь по 1 проблеме) 9 Обновлено 22 апр.2021 г.- Python Apache-2.0 3 2 6 2 Обновлено 22 апр.2021 г.

масштабирование-ci-развертывание

Автоматизация развертываний OpenShift – установка, масштабирование и обновления

Джиндзя Апач-2.0 24 10 14 3 Обновлено 22 апр.2021 г.- Джиндзя Apache-2.0 74 138 13 1 Обновлено 21 апр.2021 г.

кракен

Инструмент тестирования хаоса и отказоустойчивости для Kubernetes и OpenShift

Python Апач-2.0 27 75 17 2 Обновлено 20 апр.2021 г.запугивать

Мониторинг производительности и тестирование OpenStack

Джиндзя Apache-2.0 37 71 0 0 Обновлено 20 апр.2021 г.складировать

Инструмент для сбора информации из систем

Оболочка Апач-2.0 20 3 14 0 Обновлено 19 апр.2021 г.- Python 7 2 0 0 Обновлено 19 апр.2021 г.

- Python 37 8 14 (Требуется помощь по 1 проблеме) 1 Обновлено 15 апр.2021 г.

кубе-горелка

Kube-burner – это инструмент, направленный на усиление нагрузки на кластеры Kubernetes путем создания или удаления большого количества объектов.

Идти Апач-2.0 9 60 1 1 Обновлено 13 апр.2021 г.- Оболочка 2 0 0 0 Обновлено 12 апр.2021 г.

- Python Массачусетский технологический институт 11 0 1 4 Обновлено 8 апр.2021 г.

- 1 0 0 0 Обновлено 24 марта 2021 г.

- Python Апач-2.0 6 0 3 0 Обновлено 1 февраля 2021 г.

- Оболочка 0 0 0 0 Обновлено 15 янв.2021 г.

писец

Библиотека Python, используемая для преобразования неструктурированных данных в упорядоченные структурированные данные

Python Апач-2.0 7 1 2 (Требуется помощь по 1 проблеме) 0 Обновлено 20 октября 2020 г.бохика

сборник образов и скриптов вспомогательных контейнеров

Python Apache-2.0 6 0 3 0 Обновлено 15 октября 2020 г.арсенал

Кэш шаблонов ElasticSearch и информационных панелей Grafana, которые можно использовать для улучшения других репозиториев, например Ripsaw

Jsonnet Апач-2.0 9 0 1 (Требуется помощь по 1 проблеме) 0 Обновлено 30 сен.2020 г.- Оболочка Apache-2.0 14 1 0 0 Обновлено 23 сентября 2020 г.

- Python Апач-2.0 1 0 0 0 Обновлено 22 июля 2020 г.

- Apache-2.0 0 0 0 0 Обновлено 15 июля 2020 г.

- 3 1 0 0 Обновлено 16 апр.2020 г.

- Оболочка Апач-2.0 5 1 3 0 Обновлено 28 окт.2019 г.

журнал Архивировано

Сборник изображений контейнеров, полезных для тестирования.

Dockerfile Apache-2.0 5 0 0 0 Обновлено 16 сентября 2019 г.- 0 0 0 0 Обновлено 28 августа 2019 г.

- 0 0 0 0 Обновлено 5 июл.2019 г.

Наиболее часто используемые темы

Загрузка…

Вы не можете выполнить это действие в настоящее время.Вы вошли в систему с другой вкладкой или окном. Перезагрузите, чтобы обновить сеанс. Вы вышли из системы на другой вкладке или в другом окне. Перезагрузите, чтобы обновить сеанс.cloud-bulldozer / scale-ci-pipeline: автоматизация для установки, настройки, масштабирования, тестирования OpenShift и внедрения новых рабочих нагрузок

Автоматизирует установку OCP на различных облачных платформах и выполняет тесты производительности и масштабирования, связанные с плотностью кубелетов, плоскостью управления, http, хранилищем, prometheus и ограничениями кластера.

Зависимости

- Запуск экземпляра Jenkins.

Компоненты

- Файлы свойств

- Скрипты конвейера

- Весы-ci-watcher

- Весы-ci-линтер

Файлы свойств

Параметры для каждого задания в конвейере масштабирования передаются через файл свойств конкретного задания. Он содержит пары ключ = значение, образцы свойств для всех поддерживаемых заданий размещены в файлах scale-ci-pipeline / properties-files.

Свойства для крупномасштабных тестовых прогонов OCP и для каждого спринта поддерживаются на уровне scale-ci-properties.

Скрипты конвейера

Эти сценарии отвечают за анализ файлов свойств и создание соответствующего задания.

Весы-ci-watcher

Выполняет поиск изменений в шаблонах JJB или новых шаблонах и обновляет / внедряет задания в конвейер scale-ci-pipeline. Наблюдатель также поддерживает формат xml, имеет возможность конвертировать их в формат JJB.Scale-ci-watcher запускается как первое задание в конвейере, он принимает изменения, внесенные в шаблоны, если они есть, и применяет их к соответствующему заданию.

Он дает нам возможность выбрать, обновлять ли задания в Jenkins, и делает это путем организации шаблонов в динамические и статические каталоги внутри каталога scale-ci-pipeline / jjb.

Динамический

Этот каталог содержит динамические шаблоны заданий, управляемые scale-ci-watcher для scale-ci-pipeline, который используется для тестирования OpenShift в масштабе.

Статический

Этот каталог содержит шаблоны статических заданий в scale-ci-pipeline, которыми не управляет scale-ci-watcher.

Весы-ci-linter

Проверяет шаблоны scale-ci для анализа их на предмет потенциальных ошибок при каждой фиксации. Это также можно запустить локально, если мы хотим проверить перед нажатием фиксации:

$ pip install yamllint

$ ./scale-ci-linter.sh <путь-к-шаблону>

Вакансии Scale-CI

| Работа | Компонент / категория ОСР | Описание | Управляется scale-ci-watcher | ОСР-3. | хOCP-4.X |

|---|---|---|---|---|---|

| Масштабный трубопровод | Оркестратор | Оркестрирует этапы масштабных задач | ✔️ | ✔️ | ✔️ |

| Наблюдатель | Встроенные / обновляющие рабочие нагрузки | Создает / обновляет задания на основе изменений в шаблонах | ✔️ | ✔️ | ✔️ |

| OpenShift установить на AWS | Установщик | Устанавливает и настраивает кластер OCP | ✔️ | ❌ | ✔️ |

| Установка OpenShift в Azure | Установщик | Устанавливает и настраивает кластер OCP | ✔️ | ❌ | ✔️ |

| Установка OpenShift на GCP | Установщик | Устанавливает и настраивает кластер OCP | ✔️ | ❌ | ✔️ |

| Оснастка | Инструмент | Устанавливает агенты pbench для сбора данных о производительности | ✔️ | ✔️ | ✔️ |

| Соответствие | OCP / kubernetes e2e тесты | Проверяет работоспособность кластера OCP | ✔️ | ❌ | ✔️ |

| Масштабирование | масштабирование | Масштабирует кластер OCP до желаемого количества узлов | ✔️ | ✔️ | ✔️ |

| Плотность Кубеле | Производительность Kubelet и ограничения кластера | Создает максимальное количество модулей на один вычислительный узел | ✔️ | ✔️ | ✔️ |

| Плотность кластеров | Плотность плоскости управления | Создает группу объектов для нагрузки ApiServer, Etcd и Controller | ✔️ | ✔️ | ✔️ |

| Прометей | Мониторинг | тест, ориентированный на плотность прометея, который создает поды, узлы и некоторые рабочие нагрузки, особенно для мониторинга openshift | В процессе | ✔️ | ✔️ |

| HTTP | Маршрутизатор | Генератор рабочей нагрузки уровня данных, который запускает HTTP-запросы через HAProxy в развернутые модули | ✔️ | ✔️ | ✔️ |

| Pgbench | Хранилище | Проверяет, насколько хорошо Postgresql работает с RHOCS для glusterfs и серверной части блочного хранилища gluster | В процессе | ✔️ | ✔️ |

| MongoDB | Хранилище | Проверяет, как MongoDB работает с RHOCS для glusterfs и серверной части хранилища gluster-block | В процессе | ✔️ | ✔️ |

| Развертывания по пространствам имен | Пределы кластера | Проверяет развертывания на ограничение пространства имен | ✔️ | ✔️ | ✔️ |

| Службы на пространство имен | Пределы кластера | Проверяет максимально возможное количество сервисов на пространство имен | ✔️ | ✔️ | ✔️ |

| Пространств имен на кластер | Пределы кластера | Проверяет количество пространств имен на ограничение кластера | ✔️ | ✔️ | ✔️ |

| Исходный | Базовый / холостой кластер | Захватывает данные о производительности базового кластера без объектов, созданных пользователем | ✔️ | NA | ✔️ |

| Uperf | Сеть | uperf тестирует производительность от узла к узлу, от модуля к поду и от SVC к SVC, а также задержку для протоколов TCP и UDP | ✔️ | ❌ | ✔️ |

| Кракен | Базовый / холостой кластер | Внедряет сценарии хаоса в кластер | ✔️ | NA | ✔️ |

| scale_ci_diagnosis | Хранение метрик | Захватывает информацию о базе данных Prometheus и кластере с помощью обязательного сбора | ✔️ | ✔️ | ✔️ |

Изменение / добавление новых рабочих нагрузок в scale-ci-pipeline

Добавление новых рабочих нагрузок управляется scale-ci-watcher и ожидает следующего:

- Шаблон JJB: это определение задания в yaml (xml также поддерживается, наблюдатель позаботится о его преобразовании в yaml)

- Файл свойств: он состоит из всех переменных / параметров, необходимых для создания задания.

В scale-ci-pipeline есть много существующих заданий, которые могут служить примером / шаблоном задания.Одним из примеров является тест масштаба плотности узлов. Чтобы создать новую рабочую нагрузку с использованием плотности узлов в качестве шаблона, выполните следующие действия:

$ # шаг 1: скопируйте один из существующих шаблонов вакансий и отредактируйте его с учетом специфики рабочей нагрузки

$ cp scale-ci-pipeline / jjb / dynamic / node-density.yml scale-ci-pipeline / jjb / dynamic / scale-ci_ $ workload.yaml

$ # шаг 2: скопируйте файл свойств и отредактируйте его с учетом специфики рабочей нагрузки

$ cp scale-ci-pipeline / properties-files / node-de density.properties scale-ci-pipeline / properties-files / $ workload.характеристики

$ # шаг 3: добавьте новую рабочую нагрузку в Jenkinsfile (применимо только в случае новой рабочей нагрузки, это не требуется для существующей рабочей нагрузки)

$ vi масштаб-ci-pipeline / Jenkinsfile

$ # шаг 4: добавить рабочую нагрузку в конвейер scale-ci-pipeline (параметры рабочей нагрузки и переменные пути к файлу свойств, применимы только в случае новой рабочей нагрузки)

$ vi масштаб-ci-конвейер / jjb / статический / масштаб-ci-конвейер

$ # шаг 5: обновите раздел заданий Scale-CI в файле readme (применимо только для новых рабочих нагрузок)

ПРИМЕЧАНИЕ. Для изменения существующей рабочей нагрузки просто необходимо внести изменения в существующий шаблон, сценарий сборки и файл свойств.

Тестовая установка / Перенос заданий scale-ci на любой Jenkins

Следующие инструкции помогут вам очень быстро настроить тестовую среду jenkins, чтобы можно было поиграть и протестировать изменения локально, прежде чем отправлять их в производственную среду.

$ podman run -d --name scale-ci-jenkins --net = host quay.io/openshift-scale/scale-ci-jenkins:latest

Получите доступ к jenkins по адресу http: //: 8080, необходимые плагины предустановлены. После того, как jenkins будут запущены и запущены, запустите scale-ci-watcher, чтобы отправить ваши шаблоны в тестовый экземпляр jenkins:

$ git clone https: // github.ru / облако-бульдозер / масштаб-ci-pipeline.git

$ cd scale-ci-pipeline

$ # Установите переменные в scale-ci-watcher-env.sh и отправьте его

$ source scale-ci-watcher-env.sh

$ # Установите имя пользователя jenkins, URL-адрес и пароль в файле конфигурации scale-ci-watcher

$ vi config / jjb.ini

$ # Запустите scale-ci-watcher и проверьте задания в jenkins (убедитесь, что версия модуля python six> = 1.10.0)

$ ./scale-ci-watcher.sh

$ # Запуск scale-ci-watcher, когда у нас нет сертификатов SSL, необходимых для проверки https при нажатии Jenkins api (проверьте, если необходимо)

$ экспорт PYTHONHTTPSVERIFY = 0; ./scale-ci-watcher.sh

Эту настройку можно использовать для тестирования новой / существующей рабочей нагрузки перед созданием PR. Xml / yaml можно получить от jenkins и отправить как шаблон JJB для добавления / изменения новой рабочей нагрузки в scale-ci-pipleine.

Агенты / подчиненные Jenkins Scale-CI

Мы используем группу выделенных подчиненных частей OpenShift-QE Jenkins для выполнения заданий Scale-CI. Ведомые устройства всегда в сети, а не ведомые устройства по требованию, которым требуется время на подготовку перед планированием заданий.Есть несколько подчиненных устройств и исполнителей, поэтому мы должны иметь возможность запускать задания параллельно.

Если для задания требуется подчиненное устройство с разными зависимостями, например доступная версия, пожалуйста, откройте вопрос, и мы создадим подчиненное устройство, которое будет соответствовать требованиям.

Вот список текущих ведомых устройств с меткой scale-ci:

| Рабы | Количество исполнителей | Этикетка | Версия Ansible |

|---|---|---|---|

| шкала-ci-slave-1 | 3 | шкала-ci | 2.8,2 |

| шкала-ci-slave-2 | 3 | шкала-ci | 2.8.2 |

| шкала-ci-slave-3 | 3 | шкала-ci | 2.8.2 |

| шкала-ci-slave-4 | 3 | шкала-ci | 2.8.2 |

| шкала-ci-slave-5 | 3 | шкала-ci | 2.8.2 |

| шкала-ci-slave-6 | 3 | шкала-ci | 2.8,2 |

Кредиты

Спасибо Мэри Шакшобер за разработку логотипа.

Сделайте подъем быстрее с помощью достижений в бульдозерных технологиях

Интегрированный 3D-контроль уклона произвел революцию в землеройных работах почти десять лет назад. По сегодняшним оценкам, около половины всех проданных бульдозеров оснащены технологией автономного контроля уклона, которая использует GPS для более быстрого и точного выполнения работ, устраняя необходимость в доработке.

Назовете ли вы это Intelligent Machine Control (Komatsu), Cat GRADE (Caterpillar) или SmartGrade (Deere), покупатели могут рассчитывать на значительную надбавку за технологию, которая также требует дополнительных инвестиций в базовую станцию.

«Экономия времени, материалов и износа оборудования, которую обеспечивают решения для контроля уклона, быстро окупает премию, уплаченную за решения для контроля уклона», – сказал Шон Мэйрет, менеджер по маркетингу продукции, контроль уклона, John Deere Construction & Forestry.

«Срок окупаемости зависит от использования, – сказал Джейсон Анетсбергер, старший менеджер по продукции Komatsu America. «Чем больше вы им пользуетесь, тем быстрее окупаемость», – добавил он.

Внедрение технологии контроля качества

Принятие вызвано нехваткой квалифицированных операторов.«Автоматизация позволяет оператору работать быстрее, работать продуктивнее и быстрее», – сказал Сэм Микер, менеджер по маркетингу продукции компании Caterpillar. «Для более опытных операторов эта технология облегчает жизнь. Их плечо и локоть болят не так сильно ».

По словам Мэйрет, распространенной ошибкой является смешивание возможностей управления уклоном в 2D и 3D. «2D решения или решения начального уровня для контроля уклона не используют план проектирования для управления отвалом. В 3D-решениях используется специально спроектированная поверхность для проектирования и управления сложными проектами или моделями на заданной высоте », – сказал он.

Микер считает, что 2D-технология – это разумный выбор для подрядчиков, выполняющих простые работы, такие как плоские прокладки домов в подразделениях, в то время как 3D-технология окупится при выполнении более крупных и сложных работ. «Поговорите с собой и со своим дилером, чтобы проанализировать, в каких приложениях могут быть полезны технологии 2D и 3D», – сказал Микер.

Развитие бульдозерных технологий продолжается, поскольку производители стремятся расширить использование трехмерного контроля уклона на стройплощадке и облегчить подрядчикам переход с 2D на 3D.Вот последние инновации в бульдозерах от Komatsu America, John Deere и Caterpillar.

Komatsu AmericaKomatsu America недавно представила Intelligent Machine Control 2.0, представив бульдозер D71PXi-24 с гидростатической трансмиссией (HST) на выставке CONEXPO-CON / AGG 2020. Он оснащен логикой проактивного управления бульдозером, полностью интегрированной системой управления бульдозером, которая измеряет положение бульдозера. машины, высоты гусениц и позволяет бульдозеру измерять рельеф местности и использовать данные на уровне гусениц для планирования следующего прохода.«Проактивный бульдозер показал повышение производительности до 40 процентов по сравнению с предыдущим интеллектуальным управлением машинами, – сказал Джон Дженнингс, менеджер по маркетингу бульдозеров HST в Komatsu.

Эта технология предназначена для увеличения использования интеллектуального управления машиной за пределами чистовой сортировки. Автоматизацию можно использовать в любое время, например, при генеральной очистке площадки или засыпке траншей.

Элемент управления Lift Layer автоматически распределяет заливку существующего ландшафта одним нажатием кнопки.«Вы можете использовать это автоматическое управление для нанесения очень точных слоев, чтобы получить постоянную толщину для качественного уплотнения», – сказал Анетсбергер.

Рулевое управлениеTilt-Control автоматически наклоняет отвал влево или вправо, чтобы бульдозер не отклонялся в ту или иную сторону, на чем операторам раньше приходилось сосредоточиваться. Наконец, быстрое создание поверхности создает временную поверхность проектирования, которая позволяет операторам выполнять работу, не предусмотренную первоначальным планом.

Jo hn DeereJohn Deere предоставляет клиентам ряд вариантов использования технологии контроля уклона, начиная с рентабельных решений начального уровня, а затем расширяя использование технологий по мере повышения уровня комфорта с помощью технологии контроля уклона.Бульдозеры SmartGrade 3D доступны для моделей 650-950 Power Angle Tilt (PAT) и новых 700L / 750L.

«Благодаря опциям начального уровня и премиум-класса, предлагаемым John Deere, практически любая работа может получить выгоду от технологии контроля уклона», – сказал Мэйрет. «Машины John Deere, готовые к SmartGrade, включая опцию контроля уклона, которая является отличным решением, когда трехмерный план недоступен или в областях, где спутниковое покрытие неадекватно. Премиальные решения SmartGrade наиболее подходят для инженерных проектов с жесткими допусками и жесткими графиками », – добавил он.

По словам Мэйрет, SmartGrade может улучшить производительность менее опытных операторов, управляя отвалом, чтобы оператор мог сосредоточиться на управлении материалом. Кроме того, SmartGrade автоматически поднимет отвал, если машина обнаружит проскальзывание гусениц, что повысит производительность оператора и снизит чрезмерный износ гусениц на машине.

Гусеница БульдозерыCAT 3D могут похвастаться повышением производительности на 50 процентов по сравнению с традиционным профилированием, но «это напрямую связано с прикладами сиденья», – сказал Микер.«Новые операторы могут увидеть повышение производительности на 200–300 процентов, в то время как опытные операторы видят меньше улучшений». CAT GRADE с функцией помощи при уклоне (2D) и Cat GRADE с 3D – оба включают автономное выравнивание. Как только лезвие установлено, система удерживает лезвие. Бульдозеры CAT 3D требуют на 80% меньше вмешательства оператора, чем традиционные бульдозеры. Кнопки управления встроены в джойстик для облегчения работы.

Последнее поколение бульдозеров D5, D6 и D8 включает в себя установленную на заводе систему контроля уклона, дисплей новой конструкции и улучшенное программное обеспечение.«На нашей последней 3D-модели заказчик может создать свой собственный дизайн прямо на мониторе». По словам Микера, их 2D-системы очень недороги, и их можно легко модернизировать до 3D через дилеров. Опция Factory Attachment Ready Option (ARO) обеспечивает оптимальные места для установки, кронштейны и оборудование, а также упрощает установку любой системы контроля уклона.

Микер считает, что когда дело доходит до контроля уклона, покупатели должны обращать внимание не только на то, как машина работает в грязи, но и на мокром песке и различных материалах.«Одно дело – иметь систему контроля уклона, которая работает в грязи, и совсем другое – иметь систему, которая работает на влажном песке и мелкой фракции, различных материалах.

Обучение необходимо для успеха в 3D Grade ControlЧтобы добиться успеха с контролем успеваемости, не экономьте на обучении. «Вам нужен человек на рабочем месте, ответственный за оборудование для контроля уклона, обладающий глубокими знаниями и способный решать проблемы», – сказал Микер. Операторы должны быть обучены, а подрядчики должны понимать, как интегрировать эту технологию в свои операции.Обратитесь к своему дилеру, чтобы определить решение, которое лучше всего соответствует вашим потребностям, и получить необходимую поддержку.

Товаров, представленных в этой статье:Присоединяйтесь к более чем 40 000 коллег из отрасли, которые каждую неделю получают новости и тенденции строительной отрасли. Подпишитесь на CONEXPO-CON / AGG 365 .

30.06.2020

На пути к завтрашнему дню без водителя

Джефф Юргенс, директор по работе с продуктами AEM

Автономное оборудование предлагает значительные преимущества в отношении эффективности, экономии затрат и безопасности.Эти машины готовы оказать серьезное влияние на бездорожье, опровергая и бросая вызов текущим моделям с точки зрения размера оборудования и роли дилеров и производителей оригинального оборудования, а также оказывая влияние на отдельного оператора.

Хотя секторы оборудования, которые представляет AEM, исторически не решались внедрять инновационные технологии, они настроены на значительные изменения, поскольку автономные транспортные средства (АВ) резко меняют характер работы. Будущее автономное оборудование для бездорожья будет обрабатывать цикл работы и циклические задачи, в то время как машины с телегидом управляются операторами, иногда в симуляторах за тысячи миль.

История автономного оборудования

Первое автономное испытание началось в Японии в 1990 году. Однако фактически процесс начался с выпуска программного обеспечения полевого управления (FMS) для шахт в конце 1980-х годов, и оно стало основой для автономной платформы Komatsu . Первое коммерческое развертывание было в Чили в 2007 году. Всего через год, в 2008 году, еще одна система была запущена на предприятии по добыче железной руды в Западной Австралии. Из удаленного операционного центра в Перте, Западная Австралия, рабочие управляют автономными карьерными машинами на шахтах, расположенных на расстоянии более 1200 километров.Наконец, в 2013 году Komatsu представила первый в мире бульдозер с полностью автоматическим управлением отвалом.

Уроки, извлеченные из этих приложений, в конечном итоге привели к первому развертыванию в Северной Америке в 2016 году. К 2018 году Komatsu перевезла более 2 миллиардов тонн, при этом 130 полностью автономных карьерных самосвалов работали на семи рабочих площадках (шесть из которых являются полностью автономными). По состоянию на июнь 2020 года эти цифры подскочили до 3 миллиардов тонн, перевезенных 251 грузовиком, и в настоящее время парк по-прежнему поддерживает идеальные показатели безопасности без происшествий.

В качестве еще одного примера экспоненциальной скорости развития этой отрасли компания Caterpillar удвоила объем буксировки за 16 месяцев с момента достижения 1 миллиарда тонн в ноябре 2018 года. более 42 миллионов миль без травм с временной потерей трудоспособности.

Текущее состояние автономного оборудования

Автономные транспортные средства (АВ) в настоящее время занимают долю рынка менее 1% от общего объема продаж строительной техники во всем мире.Однако с учетом глобального оборудования , по прогнозам, продажи будут расти на 2,5% каждый год до 2022 года , в сочетании с экспоненциальным ростом внедрения AV-систем, ожидается, что в ближайшие два года доля рынка увеличится вдвое.

Автоматические маршрутные автобусы используются во многих странах. Как упоминалось выше, автономные большегрузные автомобили уже используются в горнодобывающей промышленности в нескольких странах, а в настоящее время также разрабатывается автоматизированное сельскохозяйственное и лесное оборудование.Хотя сочетание GPS и других датчиков отслеживания местоположения, датчиков изображения и телематики помогает автомобилям John Deere перемещаться по полям сегодня, компания до сих пор не может полностью воспроизвести все, что человек мог бы увидеть и почувствовать, сидя в кабине трактора. Определяющими факторами здесь являются восприятие фермерами и добавленная стоимость. Так будет до тех пор, пока не будет автоматизировано больше задач, а не только движение.

Между тем, в лесном секторе наблюдается ограниченный прогресс в автоматизации, в основном из-за условий труда на значительно больших площадях, чем в других секторах.Рабочие места часто находятся в отдаленных районах, на крутых склонах и в очень пересеченной и изменчивой местности. В этих удаленных районах, как правило, нет вышек сотовой связи и Wi-Fi, а связь в настоящее время стоит дорого, а пропускная способность ограничена. Однако ожидается, что следующее поколение очень большого парка спутников на низкой околоземной орбите (НОО) решит эту проблему.

Подземный золотой рудник Syama, спроектированный в сотрудничестве со шведской инжиниринговой компанией Sandvik, стал первым в мире полностью автономным рудником.Он работает с полностью автоматизированными грузовиками, погрузчиками и буровыми установками. Полностью автономная работа означает, что рудник может работать 24 часа в сутки, при этом все операции контролируются из удаленного операционного центра.

Некоторые компании применяют строительную технику с автоматическим управлением для выполнения повторяющихся задач, таких как заливка бетона, кладка кирпича, сварка и даже снос. Земляные работы и другие подготовительные работы также выполняются автономными или полуавтономными бульдозерами, которые могут подготовить рабочую площадку с помощью человека-программиста в соответствии с точными спецификациями.Одна компания, которая занимается тяжелым гражданским строительством и планировкой, использовала бульдозеры, оборудованные Built Robotics, для отделки площадок жилых домов в жилом комплексе.

«Автономный бульдозер Built – это настоящее дело, и на данный момент у нас есть готовые прокладки на уровне сотни », – сказал Эрик МакКоскер, руководитель проекта в Independent Construction . «Учитывая нехватку квалифицированных рабочих в нашей области, это дополнительный объем производства, в котором мы нуждаемся».

Гайки и болты

Проблемы с автономным внедорожным оборудованием значительно отличаются от задач для легковых автомобилей.На сельскохозяйственном поле или на строительной площадке отсутствуют маркеры полосы движения или бордюры для улучшения обзора, а также отсутствует система LiDAR, которая могла бы поддерживать транспортное средство на требуемом пути. Более того, у автомобилей нет выступов, таких как стрелы и ковши, и они не могут вращаться на ходовой части, как лопата. Системы для внедорожной машины должны точно знать, где они находятся, их подшипники и их навесное оборудование.

Прецизионные раскопки – это именно то, что следует из названия.Во-первых, машине нужно знать, где она находится и какова ее ориентация. В Северной Америке мы больше всего знакомы с технологией глобальной системы позиционирования (GPS). Как вы убедились на собственном опыте, если вы использовали приложение для навигации на смартфоне, обычный GPS имеет точность только до 6-10 метров и не может предоставить информацию о курсе, если автомобиль не находится в движении. Эти ограничения устраняются с использованием либо дифференциальной GPS (DGPS), либо кинематической GPS в реальном времени (RTK). И DGPS, и RTK требуют наличия местного стационарного GPS-приемника, местоположение которого точно известно.Стационарный приемник сравнивает свое известное местоположение со своим местоположением, рассчитанным приемником GPS.

На основе этой информации он может генерировать поправки, которые он передает другим мобильным приемникам GPS, расположенным на транспортном средстве, что приводит к гораздо более точному решению в диапазоне от 10 до 30 сантиметров. Ограничение курса GPS преодолевается за счет использования двух приемников GPS на машине с антеннами, разнесенными в пространстве на некотором разумном расстоянии (от 1 до 2 метров). Абсолютное положение антенн приемника 1 – приемника 2 используется для расчета абсолютного курса.В дополнение к GPS и RTK в транспортном средстве устанавливается инерциальный измерительный блок (IMU), обычно расположенный в центре транспортного средства. Инерционный измерительный блок измеряет 3 измерения линейного ускорения (3D-акселерометр) и 3 измерения скорости вращения (3D-гироскоп), а иногда также 3D-магнитное поле. В строго контролируемых рабочих зонах основное программное обеспечение и алгоритмы для принятия решений будут находиться в центре централизованного управления и, вероятно, будут включать в себя человеческий мониторинг в реальном времени и надзор за работой объекта.Автономные самосвалы работают с такой повторяемой точностью, что инженеры теперь включают «векторизацию», когда алгоритм смещает маршрут перевозки в сторону на метр или около того, чтобы грузовики не изнашивались колеями на дороге.

По сравнению с приложениями в горнодобывающей промышленности, сельскохозяйственные роботы часто бывают небольшими или средними и предназначены для автономной навигации и автоматического выполнения определенных действий, специфичных для конкретной установки. Технология машинного зрения часто является ключевой компетенцией этих роботов, позволяя роботам видеть, идентифицировать, локализовать и предпринимать некоторые интеллектуальные действия для конкретных участков на отдельных предприятиях.Машинное зрение все чаще использует алгоритмы глубокого обучения, которые часто обучаются на наборах данных изображений, аннотированных экспертами, что позволяет технологии намного превосходить производительность традиционных алгоритмов, а также соответствовать или даже превосходить производительность экспертов-агрономов.

Например, Continental разрабатывает концепции роботов, которые могут быть модульно приспособлены для сельскохозяйственных целей, работают автономно и могут использоваться с соответствующими насадками для выполнения множества задач, таких как мониторинг процесса роста растений, точная прополка или систематический посев семян. и доставка питательных веществ.Камерные, мультиспектральные или термографические датчики особенно важны для мониторинга роста растений или состояния почвы.

Многие роботы уже расширили свои возможности, предлагая более высокие скорости, более высокую частоту кадров, более прочную конструкцию, более высокую внутреннюю энергию для увеличения времени работы и большей нагрузки и т. Д. Простые роботизированные орудия, использующие базовую технологию визуализации по рядкам, уже являются зрелыми и не редкость на органических фермах. Достижения в области технологий машинного зрения трансформируют навесное оборудование с трактором, превращая его в интеллектуальные компьютеризированные инструменты, способные выполнять точные действия в зависимости от конкретной установки.

Этот подход не фокусируется на автономности, хотя сам трактор можно легко сделать автономным, чтобы при необходимости автоматизировать всю систему. Эта система предназначена для того, чтобы стать конкурентоспособной в крупных хозяйствах, которым требуется высокая производительность, которая, в свою очередь, связана с такими технологическими параметрами, как частота кадров (кадров в секунду), ложные срабатывания, скорость контроллера опрыскивателя и т. Д. В будущем системные затраты, вероятно, упадут, особенно если станут доступны более легкие версии алгоритмов на стороне вывода, которые сделают процессоры GPU необязательными без значительного снижения производительности.

Несмотря на то, что разработчикам аудиовизуальных средств доступен богатый ассортимент технологий – радары, GPS, GNSS, LiDAR, ультразвуковые, инфракрасные и видеосигналы, сложной проблемой, которая мешает внедорожному оборудованию сделать легкий путь к автономности, являются пыль, грязь и другие погодные условия. условия. Погода не только меняет то, как машина должна действовать в окружающей среде, но также снижает точность датчиков. Одно из решений может заключаться в резервировании – больше датчиков, которые можно использовать в качестве резервных.

Льготы – удовлетворение потребностей в рабочей силе

Переход к автономным решениям может помочь уменьшить нехватку операторов.

«Найти опытных специалистов в областях применения часто бывает непросто», – сказал Фред Рио, менеджер по строительной цифровой и технологической продукции компании Caterpillar . «Автономные приложения могут предоставить возможности трудоустройства новой рабочей силе для людей с физическими недостатками и раненых ветеранов, создавая работу с добавленной стоимостью для тех, кто хочет работать, но может столкнуться с проблемами при физическом управлении машиной. Технологии и автоматизация делают роль оператора оборудования более доступной.

«Вся эта технология, битовые данные и аналитика на самом деле увеличит число рабочих мест в более аналитической работе , это переход от торговых рабочих мест к более аналитическим».

Старший преподаватель Горной школы Кертинского университета доктор Карла Бёль сказала, что студенты активно изучают новые технологии.

«Студенты сами заинтересованы, они хотят защитить диссертацию в этой области и узнать больше об автоматизации», – сказала она.«На уровне аспирантов мы начинаем делать больше работы по обслуживанию, автоматизации, мы много разбираемся в больших данных, что такое большие данные, какие алгоритмы можно использовать для поддержки систем».

Преимущества – производительность

«Использование машины в автономном режиме повышает производительность», – сказал Эрол Ахмед, директор по коммуникациям компании Built Robotics. «Машина потребляет меньше топлива и движется более эффективно, что продлевает срок службы машины, снижает потребность в техническом обслуживании и предотвращает ненужный износ.В среднем роботизированное оборудование от Built работает с той же скоростью и отзывчивостью, что и человек, используемый вручную ».

Автоматизируя некоторые задачи, квалифицированные работники могут работать над более сложными задачами или перемещаться в те области, где они больше всего нужны. Автоматизация оборудования также позволяет стройплощадкам работать в нерабочее время (например, в ночное время) и выполнять задачи параллельно, чтобы их можно было выполнять быстрее.

Автономные машины могут изменить экономику конструкции машины, облегчая увеличение машин меньшего размера.Действительно, это устранение накладных расходов водителя на транспортное средство является основой концепции роя. Очевидно, что сегодня существует большой разрыв в производительности между существующими крупными и высокомощными автомобилями и машинами, состоящими из небольших роботов. Однако этот разрыв в производительности может сократиться, поскольку последний имеет значительные возможности для улучшения.

«Когда мы разрабатываем роботов, люди всегда говорят, что они должны увеличить урожайность или снизить затраты, но это не всегда так», – сказал Элдерт ван Хентен, профессор группы фермерских технологий Университета Вагенингена.«Роботы, которые дают фермеру время, чтобы уделить внимание бизнесу и управлению, также имеют экономическую ценность».

Преимущества – снижение затрат

Инвестор в области строительства и горнодобывающей промышленности Foundamental сообщает о среднем увеличении продуктивности рудников на 30% с помощью AV через:

- Увеличенные часы производства

- Пониженная нагрузка и удельная стоимость на 15%

- Срок службы шин увеличен на 40%, поскольку оптимизированные элементы управления снижают резкое ускорение и резкое рулевое управление.

В то время как внедрение автономной системы транспортировки обойдется в среднем в 13 миллионов долларов на площадке с 10 грузовиками и 15 вспомогательными транспортными средствами, общая выгода оценивается в 19 миллионов долларов.Это указывает на то, что вложения в автономные технологии в конечном итоге окупаются.

Первым крупным целевым рынком для сельского хозяйства является прополка. Прецизионное действие снижает потребление агрохимикатов на 90% по сравнению с нецелевым применением. Это также повышает урожайность (например, на 5-10%), поскольку побочный ущерб посевам из-за нецелевого применения химикатов может быть минимизирован. Эта технология может также помочь фермерам бороться с устойчивыми к гербицидам сорняками, которые представляют собой растущую проблему. Наконец, роботы не оставляют после себя непригодной уплотненной почвы.

Преимущества – Безопасность