Смесь асфальтобетонная – ГОСТ 9128-2013 Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов. Технические условия

Асфальтобетонная смесь

Изобретение относится к строительным материалам, в частности к асфальтобетонным смесям, используемым для устройства покрытий автомобильных дорог, аэродромов, спортивных площадок, автомобильных стоянок и т.п. во всех климатических зонах. Технический результат – увеличение прочности и водостойкости асфальтобетона при снижении его себестоимости. Асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее в количестве 3,5-5,0 мас.% по отношению к минеральной части, в качестве минерального порошка – тонкодисперсные отвальные «хвосты» нейтрализации отходов металлургического завода, получаемые при очистке жидкой фазы пульпы отходов серосульфидной флотации медно-никелевого сульфидного концентрата от железа и цветных металлов, а в качестве щебня – известняковый щебень и указанного песка – песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.%: битум 2,7-4,0 сверх 100%, сера 0,35-1,8 сверх 100%, указанный щебень 50,5-60,0, указанный шлаковый песок 33,5-41,3, указанный минеральный порошок 5,5-10,0. 9 табл.

Изобретение относится к строительным материалам, в частности к асфальтобетонным смесям, используемым для устройства покрытий автомобильных дорог, аэродромов, спортивных площадок, автомобильных стоянок и т.п. во всех климатических зонах.

Известна асфальтобетонная смесь, включающая битум, отходы гальванического производства, нейтрализованный шлам травильного производства, щебень и песок (Патент РФ №2074277 C1, дата приоритета 26.04.1996, дата публикации 27.02.1997, авторы Шевцов A.M., Ткаченко В.Ю., RU).

Недостатком известной асфальтобетонной смеси является низкая прочность при 20°C (предел прочности при сжатии равен 2,0-2,1 МПа) и низкая водостойкость (коэффициент водостойкости равен 0,71-0,80).

Известна также асфальтобетонная смесь, состоящая из серобитумного вяжущего с активирующей добавкой в виде аминов, отходов песчано-гравийной смеси, песчано-гравийной смеси и доломитовых высевок (Патент РФ №2452748 C1, дата приоритета 17.12.2010, дата публикации 10.06.2012, авторы Иванов В.Б. и др., RU).

Недостатком известной асфальтобетонной смеси, получаемой на основе серобитумного вяжущего, является низкая водостойкость (коэффициент водостойкости равен 0,9), небольшая прочность при 50°C (предел прочности – 1,25 МПа) и большая прочность при 0°C (предел прочности – 11,5 МПа), что характеризует низкую морозостойкость смеси.

В качестве прототипа принята асфальтобетонная смесь, содержащая щебень, песок, минеральный порошок и битум, рационально подобранные в соответствии с требованиями стандарта (ГОСТ 9128-2009 «Смеси асфальтобетонные дорожные. аэродромные и асфальтобетон». – М.: МНТКС, 2010, прототип).

Недостатком прототипа следует признать низкий предел прочности, низкую водостойкость и морозостойкость асфальтобетона на основе регламентированных стандартом смесей.

Задачей изобретения является повышение плотности, увеличение прочности и водостойкости асфальтобетона при использовании составов смеси на основе серобитумного вяжущего и отходов промышленного производства.

Для решения поставленной задачи асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, согласно изобретению содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее в количестве 3,5-5,0 мас.% сверх 100% по отношению к минеральной части, в качестве минерального порошка – тонкодисперсные отвальные «хвосты» нейтрализации отходов металлургического завода, получаемые при очистке жидкой фазы пульпы отходов серосульфидной флотации медно-никелевого сульфидного концентрата от железа и цветных металлов, а в качестве щебня – известняковый щебень и указанного песка – песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.%: битум – 2,7-4,0 сверх 100%; сера – 0,35-1,8 сверх 100%; указанный щебень – 50,5-60,0; указанный шлаковый песок – 33,5-41,3; указанный минеральный порошок – 5,5-10,0.

Технический результат, достигаемый при использовании заявляемых составов асфальтобетонной смеси заключается в следующем:

а) в повышении плотности асфальтобетона за счет высокой дисперсности минерального порошка из отвальных «хвостов» нейтрализации, что способствует повышению прочности, водостойкости и морозостойкости;

б) в уменьшении пористости, увеличении прочности и водостойкости асфальтобетона за счет замены части битума технической серой;

в) в снижении себестоимости асфальтобетона за счет замены мелкого заполнителя и минерального порошка отходами металлургической промышленности.

Достижение технического результата объясняется тем, что шлаковый песок имеет весьма развитую пористую поверхность, в порах которого плотно кольматируется тонкодисперсный наполнитель в виде отвальных «хвостов» нейтрализации. В результате этого повышается плотность, прочность, водостойкость и морозостойкость асфальтобетона. Механизм пластификации серы битумом объясняется растворимостью серы и переходом ее в аморфное состояние в среде углеводородов битума, а также разрушением структурного коагуляционного каркаса битума за счет адсорбции и взаимодействия серы с активными группами структурообразующих компонентов.

С понижением температуры серобитумного вяжущего количество растворенной серы уменьшается. Большая часть расплавленной в битуме серы кристаллизуется с течением времени, выделяется в виде твердой фазы и ведет себя подобно дисперсному наполнителю. При высоких содержаниях серы в серобитумном вяжущем возможно также возникновение кристаллизационной структуры в битуме за счет срастания выделяющихся в виде кристаллов частиц серы.

Элементарная сера в структуре асфальтобетона действует по механизму активного, кольматирующего и армирующего наполнителей в зависимости от ее содержания в вяжущем. Действие серы по механизму наполнителя требует рассматривать ее не как эквивалентную замену битуму, а как добавку, повышающую плотность и прочность материала. Свойства асфальтобетонов и вяжущих можно направленно регулировать варьированием количества и температуры ввода серы. Дозировка серы в вяжущем от 10 до 40 мас.% от количества битума была принята на основании проведенных исследований серобитумных вяжущих. Испытания показали, что введение серы менее 10% оказывает пластифицирующее воздействие на битум, то есть уменьшает его вязкость. Это должно привести к снижению прочности асфальтобетона. Введение серы более 40% приводит к уменьшению растяжимости и увеличению хрупкости вяжущего, что также отрицательно может отразиться на свойствах асфальтобетона. Таким образом, при содержании серы до 40% преобладает эффект активного и кольматирующего наполнителей.

Для осуществления изобретения производят подготовку компонентов и их испытание в соответствии с требованиями стандартов:

– ГОСТ 9128-2009 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон», МНТКС, Москва, 2010;

– ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства», МНТКС, Москва, 1998;

– ГОСТ Р 52129-2003 «Порошок минеральный для асфальтобетонных и органоминеральных смесей», МНТКС, Москва, 2003;

– ГОСТ 222245-90 «Битумы нефтяные дорожные вязкие», МНТКС, Москва, 1991;

– ГОСТ 127.1-93 «Сера техническая. Технические условия», МНТКС, Москва, 1993.

На достижение технического результата оказывают влияние свойства исходных материалов, имеющих следующие характеристики:

1. В качестве связующего в вяжущем использовалась сера техническая комовая. Химический анализ технической серы показал, что в ее составе основным компонентом является элементарная сера с ромбической решеткой, так называемая альфа-сера. Имеются также примеси с общим содержанием не более 0,7% мас. Таким образом, данный продукт удовлетворяет требованиям ГОСТ 127.1-93 для технической серы по составу. По физическим свойствам, таким как температура плавления ромбической серы и полимеризации уже расплавленной серы, данный продукт практически не отличается от химически чистой элементарной серы с температурой плавления 119°C.

2. В качестве пластифицирующей добавки для серы использовался битум марки БНД 90/130.

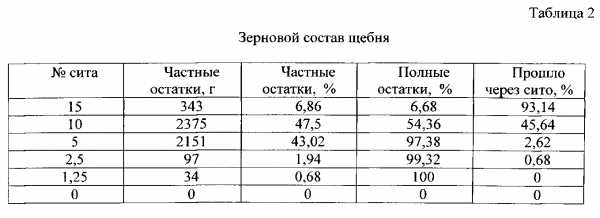

3. В качестве крупного заполнителя минеральной части использовался известняковый щебень Березовского карьера г. Красноярска. Свойства и зерновой состав указанного щебня приведены в таблицах 1, 2.

4. В качестве мелкого заполнителя минеральной части использовались гранулированные шлаки Надеждинского металлургического завода г. Норильска. По данным химического анализа, применяемый шлак состоит из следующих соединений, выраженных в % масс.: Fe2O3 (56,94), SiO2 (30,78), Al2O3 (0,72), CaO (3,72), MgO (2,12), S (0,42), CuO (0,462), Co3O4 (0,163), NiO (0,082), Na2O (1,06), K2O (0,83).

Таким образом, шлаки состоят преимущественно из силиката железа, и имеются также примеси оксидов кремния, кальция, магния, алюминия и др.

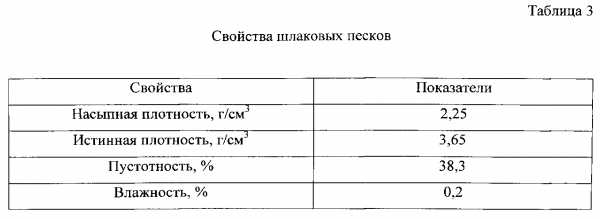

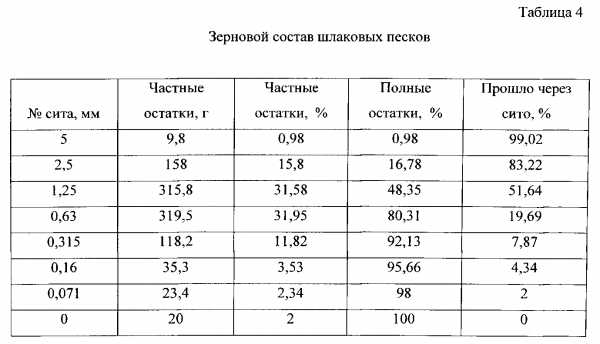

Свойства указанных шлаковых песков и зерновой состав приводятся соответственно в таблицах 3, 4.

5. В качестве минерального порошка использовались отвальные «хвосты» нейтрализации Надеждинского металлургического завода г. Норильска, получаемые при очистке жидкой фазы пульпы отходов серосульфидной флотации медно-никелевого сульфидного концентрата от железа и цветных металлов, представляющие собой тонкодисперсный порошок и имеющие химический состав, представленный в таблице 5.

Результаты химического анализа показали, что основными составляющими отвальных «хвостов» нейтрализации являются соединения оксидов железа и кремния, зафиксированы относительно малые концентрации различных соединений с кальцием и серой. Термические исследования показали, что «хвосты» являются стабильными до температуры 300°C.

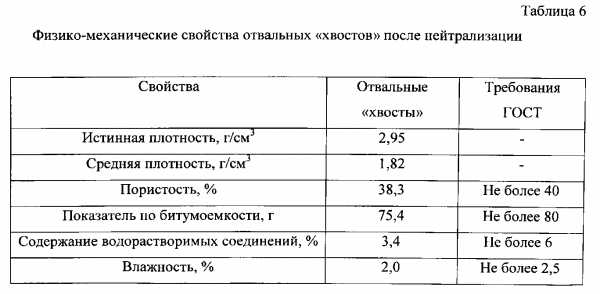

Физико-механические свойства отвальных «хвостов» исследовались в соответствии с требованиями ГОСТ Р 52129-2003. Свойства этих порошков в сравнении с требованиями ГОСТ для минеральных порошков марки МП-2 (порошки из некарбонатных горных пород, твердых и порошковых отходов промышленного производства) приводятся в таблице 6.

Как видно из таблицы 6, по всем показателям отвальные «хвосты» отвечают требованиям ГОСТ Р 52129-2003.

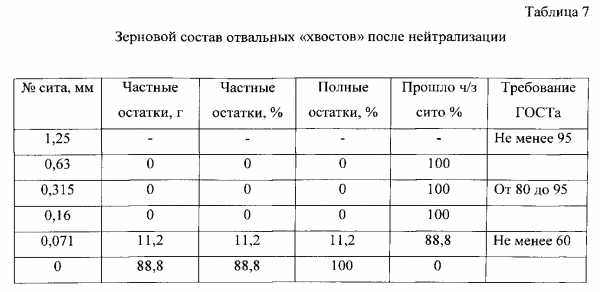

В таблице 7 приводится зерновой состав отвальных «хвостов» в сравнении с требованиями ГОСТ Р 52129-2003.

Как видно из таблицы 7, по зерновому составу отвальные «хвосты» отвечают требованиям ГОСТ Р 52129-2003 и имеют высокую дисперсность, что позволяет повысить плотность асфальтобетонных смесей, уменьшить пористость, увеличить прочность и водостойкость асфальтобетона.

Измерения удельной эффективной активности естественных радионуклидов показали, что представленные исходные материалы (сера, шлаки, хвосты) согласно санитарным правилам относятся к I классу и могут быть использованы в дорожном строительстве в пределах территории населенных пунктов и зон перспективной застройки, а также в дорожном строительстве вне заселенных пунктов.

Приготовление асфальтобетонной смеси проводили следующим образом: в отдельной емкости разогревали битум до температуры 130-140°C и также в отдельной емкости разогревали серу до температуры 120-130°C. Затем получали серобитумное вяжущее путем перемешивания в течение 10 мин жидкой серы с горячим битумом.

Наполнители (щебень, шлаковый песок и отвальные «хвосты»), составляющие минеральную часть, грели до температуры 140-150°C. Затем наполнители и серобитумное вяжущее смешивали при температуре 135°C в течение 5-10 минут. Таким образом, температура приготовления сероасфальтобетона была на 10-20°C ниже температуры, указанной в ГОСТ 12801-98 на асфальтобетон, так как вязкость серобитумного вяжущего меньше вязкости битума. Во время приготовления асфальтобетона на серобитумном вяжущем не было обнаружено выделения вредных газов. Наблюдения показали, что применение серобитумного вяжущего приводит к ускорению процесса обволакивания зерен минеральной части смеси, а тем самым, и к быстрейшему получению асфальтобетонной смеси. Асфальтобетонные смеси на серобитумном вяжущем уплотняли при температуре 110-120°C. При таких температурах смеси сохраняли подвижность.

Для определения свойств сероасфальтобетона использовались образцы-цилиндры с размерами d=h=71,4 мм. Формование образцов проводили в металлической форме с двумя вкладышами, нагретой до температуры 90-100°C. Образцы уплотнялись на прессе при давлении 40 МПа в течение 3 мин.

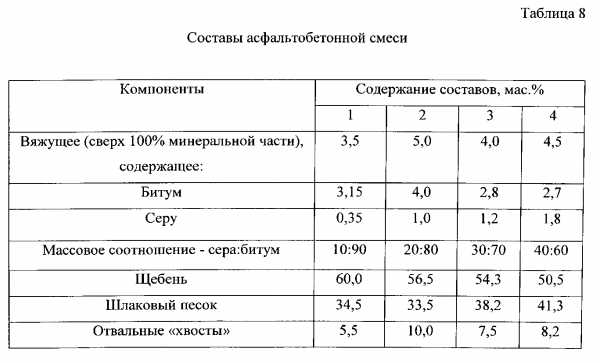

Преимущества предлагаемых асфальтобетонных смесей показаны на составах мелкозернистых смесей, которые по своим гранулометрическим составам удовлетворяют требованиям ГОСТ 9128-2009, предъявляемым к смесям типа «A» марки II. На заявленных минеральных заполнителях и на серобитумном вяжущем готовили четыре состава асфальтобетонной смеси, приведенных в таблице 8.

Количество серобитумного вяжущего устанавливается сверх 100% минеральной части асфальтобетона.

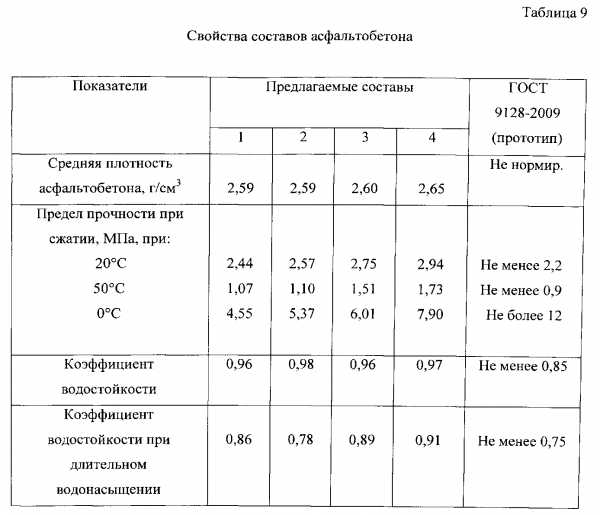

Качество асфальтобетона определялось по ГОСТ 12801-98 и сравнивалось со свойствами асфальтобетона по ГОСТ 9128-2009 для III дорожно-климатической зоны (прототип).

Свойства асфальтобетона из указанных составов приводятся в таблице 9.

Как видно из таблицы 9, по пределу прочности при 20, 50, 0°C и водостойкости предлагаемые составы асфальтобетона имеют лучшие показатели, чем известные составы (по прототипу).

Асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, отличающаяся тем, что она содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее в количестве 3,5-5,0 мас.% по отношению к минеральной части, в качестве минерального порошка – тонкодисперсные отвальные «хвосты» нейтрализации отходов металлургического завода, получаемые при очистке жидкой фазы пульпы отходов серосульфидной флотации медно-никелевого сульфидного концентрата от железа и цветных металлов, а в качестве щебня – известняковый щебень и указанного песка – песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.%:

| Битум | 2,7-4,0 сверх 100% |

| Сера | 0,35-1,8 сверх 100% |

| Указанный щебень | 50,5-60,0 |

| Указанный шлаковый песок | 33,5-41,3 |

| Указанный минеральный порошок | 5,5-10,0 |

www.findpatent.ru

Асфальтобетонная смесь: виды и особенности применения

Для приготовления асфальтобетонной смеси используются специальные компоненты, такие как песок, щебень различного калибра, минеральный порошок, песок, а также битум, который придаёт смеси вязкость. При условии соблюдения технологических требований, а также пропорций вышеприведенных компонентов, получается асфальтобетонная смесь, которая служит надёжным дорожным покрытием независимо от условий эксплуатации.

Разновидности асфальтобетонных смесей

В зависимости от принципа укладки асфальтобетонные смеси можно подразделить на холодные и горячие. Наиболее распространённым способом укладки является именно «горячий», температура смеси, при этом составляет от 140 до 170 °С.

Для того чтобы смесь сохраняла технологически обусловленную температуру, её доставляют на место укладки с помощью специальной техники. После того как асфальтобетонная смесь высыпается и распределяется по участку дороги, она уплотняется специальными асфальтными катками. Прежде чем эксплуатировать дорожное покрытие, состав асфальтобетонной смеси должен, как следует, застыть.

Условия применения горячей асфальтобетонной смеси

Главным условием эффективности покрытия является применение её в горячем состоянии, поэтому нельзя допускать её остывания до укладки. Температура смеси не должна опуститься ниже 120 °С. Нарушение температурного режима может привести к преждевременному повреждению всего дорожного покрытия. Кроме этого для формирования верхнего слоя необходимо использовать щебень, его оптимальная фракционность должна находиться в диапазоне от 20 до 40 мм.

На сегодняшний день горячая асфальтобетонная смесь гост 9128 2009 представляет собой наиболее прочный и выносливый материал для дорожного покрытия. Высокопрочные параметры смеси обеспечивает именно наличие битума в её составе.

Кроме надёжности, которая позволяет эксплуатировать дорожное покрытие на протяжении многих лет, дорога на основе горячей асфальтобетонной смеси, имеет ещё одно немаловажное преимущество, по ней можно ездить, как только температура асфальта сравняется с температурой окружающей среды, по сути, речь идёт о нескольких часах. Этого времени достаточно для того, чтобы смесь полностью сформировалась и окрепла до той кондиции, когда она сможет противостоять нагрузке, которую оказывает проезжающий по ней транспорт.

Применение мелкозернистой асфальтобетонной смеси

В случае проведения ремонтных работ следует применять смеси, которые по своему составу идентичны с тем материалом, на основе которого выполнено ремонтируемое покрытие. Если глубина выбоины не превышает 50 мм для её заполнения достаточно одного слоя, а в том случае, если дефект превышает 50 мм, рекомендуется выполнять два слоя.

Для ремонта выбоин, которые имеют небольшую площадь, используется пневматическое оборудование, в то время как ремонт больших повреждённых участков выполняется с помощью виброкатка. Применение асфальтобетонных смесей возможно не только для дорожных покрытий, их широко используют для гидротехнических целей, на их основе формируют полы и даже плоскую кровлю. Среди факторов, которые наиболее существенно влияют на стоимость асфальтобетонной смеси стоит выделить:

- технология приготовления смеси;

- оборудование, которое применяется в производстве смеси;

- качество компонентного состава.

Для того, чтобы приобрести качественный материал, следует обращаться к тем производителям, которые имеют хорошую репутацию, а смеси готовят при строгом соблюдении технологии. Следует отметить, что в результате применения мелкозернистой асфальтобетонной смеси дорожное покрытие получается более качественное и гладкое, однако и стоит она несколько дороже обычной.

Источник http://soborrus.ru

sibskam.ru

Асфальтобетонная смесь

Изобретение относится к составам модифицированных асфальтобетонных смесей на основе битумно-резиновых композиций (БРК) и может быть использовано при производстве асфальтобетонов, используемых при устройстве покрытий автомобильных дорог, аэродромов и т.п. Асфальтобетонная смесь содержит вяжущее – битумно-резиновую композицию, полученную из битума и крошки из вулканизированной резины из отработанных автомобильных шин, обработанную до полной диссоциации частиц резины в композиции, и минеральный наполнитель. Указанная крошка вулканизированной резины имеет размер частиц 2-10 мм. Композиция дополнительно содержит нафталиновую фракцию каменноугольной смолы, температура кипения компонентов которой 200°С и выше, при соотношении компонентов композиции, мас.%: битум 60-85, указанная крошка из вулканизированной резины 10-30, указанная нафталиновая фракция каменноугольной смолы 5-10. Соотношение компонентов в асфальтобетонной смеси составляет, мас.%: битумно-резиновая композиция 5-10, минеральный наполнитель – остальное. Технический результат: улучшение эксплуатационных характеристик получаемых асфальтобетонных смесей, утилизация амортизированных резиновых изделий и отходов их производства. 1 табл.

Изобретение относится к составам модифицированных асфальтобетонных смесей на основе битумно-резиновых композиций (БРК) и может быть использовано при устройстве покрытий автомобильных дорог, аэродромов и т.п.

Известна асфальтобетонная смесь, включающая 5-20 мас.% композиции битума с дисперсной фазой, представляющей собой резиновую крошку, поверхность которой посредством радикальной полимеризации «подшивается» к непредельным компонентам, содержащимся в битуме, остальное – минеральный наполнитель, обычно используемый для стандартных и литых смесей в дорожных работах (пат. России 2178434 С1, кл. С08L 95/00). Недостатком этой смеси является то, что требуется использование относительно дорогой мелкой резиновой крошки (не более 0,5 мм), дорогостоящих инициаторов (перекисные соединения) и соинициаторов (нитроны) радикальной полимеризации. Кроме того, образование пространственной сетки внутри композита предполагает ее разрушение при вторичном нагревании при получении конечного асфальтового материала, что должно отрицательно сказываться на его эксплуатационных свойствах.

Известна асфальтобетонная смесь на основе битумно-полимерной композиции и минеральной части, содержащей щебень, песчано-гравийную смесь, активированный минеральный порошок и серу (пат. России 2148562 С1, кл. С04В 26/26). Причем серу вводят в составе минеральной части, предварительно смешав ее с активированным минеральным порошком в количестве 10-100% от массы полимерного компонента. В качестве полимера используют крошку невулканизированной резины или сополимеры этилена с пропиленом, или сополимеры этилена с винилацетатом, или дивинилстирольный термоэластопласт. Предложенный способ позволяет повысить адгезию битумного вяжущего к минеральной части. Недостатком этой асфальтобетонной смеси является ее высокая стоимость вследствие использования относительно дорогих полимерных компонентов битумно-полимерного вяжущего и пониженные эксплуатационные характеристики при низких температурах.

Наиболее близкой асфальтобетонной смесью является смесь, содержащая минеральный наполнитель и битумно-резиновую композицию, включающую битум, резиновую крошку с частично диссоциированной вулканизационной сеткой, ароматическое масло, низкомолекулярный бутадиеновый каучук, а также серу (пат. России 2162475 С2, кл. С08L 95/00). Используется резиновая крошка, полученная из отработанных автомобильных шин. Серу в композицию добавляют в количестве 1 мас.% от вводимой резиновой крошки. Предложенный способ позволяет повысить эластичные свойства асфальтовой композиции. Недостатком этой асфальтобетонной смеси является ее высокая стоимость вследствие использования относительно дорогих компонентов битумно-резиновой композиции: ароматического масла “SUNTEX” 790, бутадиенового каучука, а также сложность и существенная продолжительность процесса ее приготовления.

Задачей предлагаемого изобретения является расширение ассортимента модифицированных асфальтобетонов на основе битумно-полимерных вяжущих, исключающих использование дорогостоящих ингредиентов, а также получение асфальтобетонной смеси с улучшенными эксплуатационными характеристиками за счет использования вяжущего – БРК, производимого из отходов вулканизированной резины.

Поставленная задача достигается тем, что заявляемая асфальтобетонная смесь приготовляется смешением минерального наполнителя, обычно используемого для стандартных смесей в дорожных работах, с вяжущим, в качестве которого используется БРК, производимая из отходов вулканизированной резины согласно способу, описанному в патенте RU 2327719 С1, кл. С08L 95/00, при следующем соотношении компонентов, мас.%:

| вяжущее – | 5-10 |

| минеральный наполнитель | остальное |

В качестве вяжущего используется БРК, которая включает битум БНД 60/90 или 90/130 по ГОСТ 22245-90 (60-85%), крошку вулканизированной резины (2-10 мм) из отработанных автомобильных шин (10-30%) и нафталиновую фракцию каменноугольной смолы, не содержащую компоненты с температурой кипения ниже 200°С по ТУ 14-7-100-80 (5-10%). Резина в композиции диссоциирована до отсутствия различимых частиц, что достигается термической и механической обработкой смеси компонентов до полной диссоциации резины. Указанным воздействием достигается разрушение сетки поперечных сульфидных и полисульфидных связей в резине и получается однородная масса без присутствия различимых частиц резины, содержащая не деструктированные полимерные цепи каучука. БРК отличается от исходного битума улучшенными характеристиками, а именно, более низкой температурой хрупкости, повышенной температурой размягчения, большей эластичностью и адгезией к минеральным наполнителям.

Для приготовления асфальтобетонной смеси в качестве минерального наполнителя используют щебень из горных пород фракции 5-20 мм, отсев дробления щебня из горных пород или отсев от дробления гравия с размером частиц не более 5 мм и минеральный порошок из доломитовой муки. Количество минерального наполнителя составляет 90-95 мас.%.

Получаемая асфальтобетонная смесь на основе БРК отличается от прототипа улучшенными эксплуатационными характеристиками при пониженных температурах и водостойкостью, от стандартной битумной улучшенными физико-механическими и прочностными характеристиками, а именно, прочностные свойства при высоких эксплуатационных температурах в 2,5 раза выше, чем требуется для асфальтобетона по ГОСТ 9128-97 на битуме БНД 90/130, прочностные свойства в водонасыщенном состоянии на 10-20% выше, чем для асфальтобетона на битуме.

Изобретение иллюстрируется, но не исчерпывается следующими примерами.

Пример 1

Иллюстрация получения БРК, используемого в качестве вяжущего при приготовлении асфальтобетонных смесей

В 2-х литровый химический стакан, снабженный обогревающей рубашкой и механической лопастной мешалкой, помещают 500 г битума марки БНД 60/90, 70 г нафталиновой фракции каменноугольной смолы и смесь нагревают до 100°С. Затем, засыпают 140 г крошки вулканизированной резины из отработанных автомобильных шин с размерами частиц 2-10 мм. Полученную массу нагревают при перемешивании до 220°С в течение 60 мин и в горячем состоянии продавливают с использованием шнекового устройства через фильеры диаметром 1 мм.

Пример 2

Иллюстрация приготовления асфальтобетонной смеси

Для производства асфальтобетона используют минеральную смесь, состоящую из 28 мас.% диабазового щебня размером 5-20 мм, 30 мас.% отсева диабазового щебня, 35 мас.% отсева от дробления гравия и 7 мас.% минерального порошка. Полученную таким образом минеральную часть смешивают при 180°С с БРК, количество которой составляет 6,5 мас.% на минеральную часть (или 6,1 мас.% от массы асфальтобетонной смеси). Приготовленную асфальтобетонную смесь перемешивают при данной температуре в течение 1 ч. Физико-механические свойства получаемого асфальтобетона приведены в таблице.

Пример 3

БРК и гранулометрический состав минеральной части такие же, как в примере 1.

Содержание вяжущего в асфальтобетоне 5,7 мас.%.

Пример 4

БРК и гранулометрический состав минеральной части такие же, как в примере 1.

Содержание вяжущего в асфальтобетоне 6,5 мас.%.

Пример 5

БРК такая же по составу, как в примере 1. Для производства асфальтобетона используют минеральную смесь, состоящую из 55 мас.% диабазового щебня размером 5-20 мм, 45 мас.% отсева от дробления диабазового щебня. Количество битумно-резиновой композиции 7 мас.% на минеральную часть (или 6,5 мас.% от массы асфальтобетонной смеси).

Предлагаемое изобретение является одним из эффективных подходов утилизации амортизированных резиновых изделий и отходов их производства. Используемые битумно-резиновые композиции и получаемые по изобретению асфальтобетонные смеси превосходят по своим эксплуатационным характеристикам соответствующие стандартные материалы на основе битума.

Асфальтобетонная смесь, содержащая вяжущее – битумно-резиновую композицию, полученную из битума и крошки из вулканизированной резины из отработанных автомобильных шин, обработанную до полной диссоциации частиц резины в композиции, и минеральный наполнитель, отличающаяся тем, что указанная крошка вулканизированной резины имеет размер частиц 2-10 мм, композиция дополнительно содержит нафталиновую фракцию каменноугольной смолы, температура кипения компонентов которой 200°С и выше, при соотношении компонентов композиции, мас.%:

| битум | 60-85 |

| указанная крошка из | |

| вулканизированной резины | 10-30 |

| указанная нафталиновая фракция | |

| каменноугольной смолы | 5-10, |

и соотношение компонентов в асфальтобетонной смеси составляет, мас.%:

| битумно-резиновая композиция | 5-10 |

| минеральный наполнитель | остальное. |

www.findpatent.ru

Литая асфальтобетонная смесь требования | Суровые будни начальника лаборатории

. контакты 8 929 943 69 68 http://vk.com/club23595476 .

. Литая асфальтобетонная смесь должна соответствовать настоящим техническим требованиям и изготавливаться по технологическому регламенту, утверждённому предприятием-изготовителем в установленном порядке.

4.2 Основные параметры и размеры литой асфальтобетонной смеси должны соответствовать значениям, указанным в таблице 4.1

Таблица 4.1

| Основные классификационные особенности смеси | Рекомендуемая толщина слоя покрытия, мм. | ||||

| Тип смеси | Д наиб, мм | Массовая доля, % | Соотношение между количеством битума и количеством частиц мельче 0,071 мм Б/МП | ||

| фракций более 5 мм | асфальтового вяжущего вещества (Б+П) | ||||

| ЛА-10 | 10 | 50-60 | 30-35 | 0,40-0,50 | 20-35 |

| ЛА-15 | 15 | 45-55 | 25-30 | 0,35-0,45 | 30-45 |

| ЛА-20 | 20 | 40-50 | 25-30 | 0,30-0,40 | 40-50 |

4.3 Зерновые (гранулометрические) составы минеральной части литых смесей должны соответствовать значениям, указанным в таблице 4.2

Таблица 4.2

| Вид смеси | Содержание, % зёрен минерального материала мельче указанного размера, мм | |||||||||

| 20 | 15 | 10 | 5 | 3 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | |

| ЛА-10 | 95-100 | 40-50 | 35-55 | 30- 52 | 28-47 | 25-45 | 23-36 | 20-24 | ||

| ЛА-15 | 95-100 | 70-90 | 45-55 | 40-53 | 35-50 | 30-45 | 25-42 | 21-35 | 18-22 | |

| ЛА-20 | 95-100 | 70-90 | 60-70 | 50-60 | 40-50 | 35-45 | 30-40 | 25-35 | 20-30 | 18-22 |

| Примечание – жирным шрифтом выделены обязательные требования | ||||||||||

4.4 Показатели физико-механических свойств смесей должны соответствовать требованиям, указанным в таблице 4.3.

Таблица 4.3

| № п/п | Показатели свойств | Норма для смеси | ||

| ЛА-10 | ЛА-15 | ЛА-20 | ||

| 1 | Пористость минерального остова, % объёма, не более | 22 | 20 | 20 |

| 2 | Водонасыщение, % не более | 0,7 | 0,5 | 0,5 |

| 3 | Подвижность смеси, при 2000С, не менее | 40 | 30 | 30 |

| 4. | Глубина вдавливания штампа при температуре +400С, мм, не более | 7 | 6 | 5 |

| 5 | Коэффициент вариации по подвижности смеси, не более | 0,14 | 0,16 | 0,20 |

4.5 Оптимальный состав подбирают любым методом, принятым в практике дорожного строительства, при условии получения литого асфальтобетона с показателями свойств, соответствующими требуемым.

Качество смесей контролируют на заводе по показателям 2, 3 и 4.

4.6 Литую асфальтобетонную смесь приготовляют на асфальтосмесительной установке периодического действия, в состав которой входят, как правило, следующие агрегаты и оборудование:

? агрегат для нагрева минерального порошка до 120 – 1400С;

? агрегат для хранения теплоустойчивого битума или приготовления полимерно-битумного вяжущего или смеси дорожного битума и природного асфальта.

? сортировочное устройство с ситами, имеющими следующие размеры отверстий (2,5)3; 5; 10,15 и 20 мм;

? отсеки горячего бункера для хранения зернистого материала фракций 0-3, (2,5)3-5мм 5-10мм, 10-15 и 15-20 мм;

? транспортная линия с отдельной расходной ёмкостью и дозатором пыли;

? накопительный варочный котёл ёмкостью 25-50 т, оборудованный мешалкой и системой обогрева для постоянного перемешивания литой асфальтобетонной смеси хранящейся в нём до отгрузки в транспортные средства.

4.7 Погрешность дозирования материалов при приготовлении смеси не должна превышать % по массе:

±3% – для щебня, песка, минерального порошка;

±1,5% – для битума.

4.8 Весовое количество минерального порошка корректируют с учётом содержащейся в минеральной смеси пыли от песка и щебня. Пыль может замещать не более 4% минерального порошка.

4.9 Поправку вносят также на разницу в насыпных плотностях щебня, песка и минерального порошка, умножая рассчитанное содержание каждого компонента на частное от деления его насыпной плотности на насыпную плотность всей минеральной смеси.

4.10 Компоненты перемешивают обязательно в две стадии. Сначала минеральные материалы насухо перемешивают между собой, а затем с битумом. Продолжительность сухого перемешивания должна быть подобрана таким образом, чтобы обеспечивалось равномерное распределение крупных, средних и мелких зёрен по всему объёму мешалки.

Перемешивание минеральной смеси с битумом ведут до полного обволакивания зерен битумом с получением хорошо промешанной однородной вязко-текучей смеси [1].

4.11 Температура смеси при выпуске из смесителя в зависимости от вида применяемого вяжущего, указана в таблице 4.4

Таблица 4.4

| Вид вяжущего | Температура смеси, 0С, | ||

| При температуре воздуха | |||

| Выше +10 | От +10 до +5 | Ниже +5 | |

| Полимерно-битумное | 190-200 | 190-200 | 200-210 |

| Теплоустойчивый битум | 210-230 | 220-240 | 220-240 |

| Битум марки БНД 60/90 | 190-200 | 200-210 | 210-220 |

4.12 Щебень применяют из плотных горных пород, удовлетворяющий требованиям ГОСТ 8267 и таблицы 4.5.

Таблица 4.5

| №п/п | Наименование показателя | Значение | Метод испытания |

| 1 | Марка по дробимости, не менее | 1000 | ГОСТ 8269.0 |

| 2 | Марка по истираемости, не менее | И1 | |

| 3 | Марка по морозостойкости, не ниже | F 50 | |

| 4 | Содержание зёрен пластинчатой (лещадной) и игловатой формы %, не более | 15 | |

| 5 | Содержание зёрен слабых пород, % по массе, не более | 5 | |

| 6 | Содержание пылевидных и глинистых частиц, % по массе не более | 1 | |

| 7 | Удельная эффективная активность естественных радионуклидов, А эфф Бк/кг – для дорожного строительства в пределах населённых пунктов – для дорожного строительства вне населённых пунктов | До 740 До 1350 | ГОСТ 30108 |

Щебень должен иметь предпочтительно кубовидную форму зёрен.

4.13 Песок для приготовления смеси используют природный, и дроблёный, удовлетворяющий требованиям ГОСТ 8735 и таблицы 4.6.

Таблица 4.6

| Наименование показателей | Норма | Методы испытания | |

| Вид песка | природный и в составе песчано-гравийной смеси | + | |

| дроблёный | – | ||

| смесь природного и дроблёного песка (соотношение) | 1:1 1:2 | ||

| высевки (фр.3-5 и 5-8мм) | + | ||

| Марка дроблёного песка, не менее | 800 | ГОСТ 8269.0 | |

| Группа песка, не ниже | крупн | ГОСТ 8735 | |

| Модуль крупности | св.2,5 | ГОСТ 8735 | |

| Содержание пылевидных, глинистых и илистых частиц, % по массе, не более в природном песке в дроблёном песке | 3 3 | ГОСТ 8735 | |

| Примечание – знак “плюс” означает использование допускается; – знак ” минус ” – использование не допускается | |||

4.14 Минеральный порошок, входящий в состав смеси, должен соответствовать требованиям ГОСТ 16557, ГОСТ Р 52129-2003 и таблицы 4.7.

Таблица 4.7

| Наименование показателей | Норма | Метод испытания | |

| Вид порошков | активированный из карбонатных горных пород | + | |

| не активированный из карбонатных горных пород | + | ||

| тонкомолотые некарбонатные горные породы | – | ||

| тонкомолотые основные металлургические шлаки | – | ||

| порошкообразные отходы стройиндустрии | – | ||

| Пыль уноса пылегазоочистных сооружений ЦБЗ | – | ||

| Допускаемое замещение минерального порошка пылью, уноса АБЗ, % по массе, не более | 4 | ||

| Показатель битумоёмкости, г, не более | 100 | ГОСТ 12801 | |

| Количество частиц мельче 0,071 мм, % по массе, не менее | 70 | ГОСТ 9128 | |

| Пористость, % объёма, не более | 35 | ГОСТ 9128 | |

| П р и м е ч а н и е – знак “плюс” означает использование допускается, – знак “минус” – использование не допускается. | |||

4.15 Битум или полимерно-битумные вяжущие, а также другие битумы и битумные вяжущие для приготовления литой смеси, применяют теплоустойчивые с улучшенными свойствами, по технической документации, согласованной в установленном порядке. Содержание вяжущего материала в литой смеси определяют при подборе состава.

4.16 Вяжущий материал должен иметь показатели физико-механических свойств, соответствующие требованиям, указанным в таблице 4.8.

Таблица 4.8

| № п.п. | Наименование показателей | Норма | Методы испытаний |

| 1 | Глубина проникания иглы, 0,1 мм при температуре 250С (100 г, 5с) в пределах | 35 – 50 | ГОСТ 11501 |

| 2 | Температура размягчения по методу КиШ, 0С, не ниже | 55 | ГОСТ 11506 |

| 3 | Температура вспышки, 0С, не ниже | 250 | ГОСТ 4333 |

| Примечание – норма по температуре размягчения указана для II климатической зоны. Для других зон температура размягчения битума принимается: для I зоны – на 40С ниже, для III зоны – на 40С выше, для IV и V зон – на 80С выше; -при производстве литой смеси для ремонтных работ допускается применение битума марки БНД60/90.с температурой размягчения не ниже 470С | |||

4.17 Чёрный щебень, используемый для создания шероховатой поверхности на покрытии из литого асфальтобетона методом втапливания, должен соответствовать требованиям Технических условий ТУ 400-24-163-89* и изготавливаться по техническому регламенту, утверждённому предприятием–изготовителем в установленном порядке.

4.18 Основные классификационные особенности чёрного щебня приведены в таблице 4.9.

Таблица 4.9

| Основные классификационные особенности | Материал верхнего слоя покрытия | ||

| Размер фракции щебня, мм | Марка битума, БНД | Примерное количество битума, % по массе | |

| 10(8) -15(12) | 60/90 | 1,2-1,8 | Литой асфальтобетон |

4.19 Контроль качества готового чёрного щебня производиться по внешним признакам с учётом следующих основных факторов: степени однородности и одномерности применяемого щебня и обволакивания поверхности щебёнок битумом. Битум не должен стекать с обработанных щебёнок, но и, в то же время, должен полностью и равномерно обволакивать их, образуя прочную плёнку. Содержание битума в чёрном щебне должно находиться в пределах 0,8 – 1,2%.

4.20 Чёрный щебень должен выпускаться с температурой 140- 1600С и отгружаться до выпуска литой асфальтобетонной смеси.

Качество смесей контролируют на заводе по показателям водонасыщения, подвижности смеси при 2000С и глубине вдавливания штамп

http://vk.com/club23595476 . контакты http://vk.com/club23595476 .

xn--90afcnmwva.xn--p1ai

Литая асфальтобетонная смесь – это

. контакты 8 929 943 69 68 http://vk.com/club23595476 .

ЛИТЫЕ АСФАЛЬТОБЕТОНЫ

Литая асфальтобетонная смесь – это рационально подобранная смесь, состоящая из взятых в определенных пропорциях минеральных материалов щебня (гравия) отсевов дробления горных пород

, песчано-гравийных смесей, природного или дробленого песка, минерального порошка и нефтяных дорожных битумов повышенной вязкости перемешанных в нагретом состоянии до однородной массы От обычных горячих асфальтобетонов они отличаются большим содержанием битума и минерального порошка, технологией приготовления и укладки.

Литой асфальтобетон – это каменный материал, получаемый после укладки с легким уплотнением или без него и охлаждения литой асфальтобетонной смеси. Доля асфальтового вяжущего (порошок+битум) литых асфальтобетонах может составлять от 15 до 30%.

Свойства таких асфальтобетонов в большей мере зависят от свойств асфальтового вяжущего, а свойства последнего предопределяется качеством минерального порошка и качеством битума, а также рациональным их соотношением в смеси.

Литые асфальтобетоны применяют в качестве дорожного покрытия на автомобильных дорогах, на проезжей части мостов, для ремонта верхних слоев покрытий автодорог, проезжей части улиц, площадей, тротуаров.

Положительными свойствами литого асфальтобетона являются: пониженная плотность,

небольшие затраты на уплотнение, водонепроницаемость.

К отрицательным свойствам литого асфальтобетона можно отнести вероятность образования на поверхности вздутий и повышенное трещинообразование при отрицательной температуре. В зависимости от типов литые асфальтобетоны могут укладываться в покрытие без уплотнения, либо с уплотнением вибрирующими органами асфальтоукладчика.

Литые асфальтобетоны должны соответствовать требованиям нормативных документов (ТУ-400-24-158-89) и изготавливаться согласно, технологического регламента.

Подразделение литых асфальтобетонных смесей на типы и их составы приведены в таблице 6.1

Таблица 6.1

Примечание: В соответствии с таблицей смеси типа I изготавливаются с использованием щебня в виде смеси фракций от 3 до 15 мм и битумов с температурой размягчения не ниже +550 С; в асфальтовом вяжущем (Б+МП) учитываются только минеральные частицы мельче 0,071 мм.

// ]]>

| Тип смеси | Основные параметры состава смеси | Примечание | |||

| Днаиб. Мм | Массовая доля,% | Б | |||

| Фракций более 5мм | Асфальтового вяжущего вещества | МП | |||

| I | 15 | 45-55 | 25-30 | 0,35?0,45 | Новое строительство и капитальный ремонт |

| II | 20 | 35-50 | 20-25 | 0,40?0,55 | |

| III | 40 | 45-65 | 15-20 | 0,50?0,65 | |

| IV | 5 | – | 17-23 | 0,40?0,65 | Тротуары |

| V | 20 | 35-50 | 22-28 | 0,55?0,75 | Текущий ремонт |

http://vk.com/club23595476 . контакты http://vk.com/club23595476 .

xn--90afcnmwva.xn--p1ai

Асфальтобетонная смесь – это… Что такое Асфальтобетонная смесь?

- Асфальтобетонная смесь

Асфальтобетонная смесь – рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

3.1 асфальтобетонная смесь: Рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

3.2 асфальтобетонная смесь : Рационально подобранная смесь минеральных материалов (щебня (гравия) и песка с минеральным порошком или без него) с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

3.2 асфальтобетонная смесь : Рационально подобранная смесь минеральных материалов (щебня, песка, минерального порошка) и органического вяжущего на основе дорожного битума, взятых в рациональных соотношениях и перемешанных в нагретом состоянии.

Асфальтобетонная смесь – рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

3.8 асфальтобетонная смесь : Рационально подобранная смесь минеральных материалов с органическим вяжущим, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

4 асфальтобетонная смесь: Рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

Смотри также родственные термины:

3.2 асфальтобетонная смесь (смесь) : Рационально подобранная смесь минеральных материалов (щебня, песка, минерального порошка) и органического вяжущего на основе дорожного битума, взятых в рациональных соотношениях и перемешанных в нагретом состоянии.

3.1.3 асфальтобетонная смесь для шероховатого тонкослойного покрытия : Рационально подобранная (с температурой 190 °С – 220 °С) вязко-пластичная смесь щебня плотных горных пород (дробленого гравия), песка дробленого природного или из отсевов дробления плотных горных пород (или без песка) и минерального порошка с битумом или полимерно-битумным или иным битумным вяжущим.

3.1 асфальтобетонная смесь с применением композиционного материала: Рационально подобранная смесь, состоящая из зерновой минеральной части (щебня, песка и минерального порошка), модифицирующего композиционного материала и нефтяного дорожного битума (с полимерными или другими добавками или без них) в качестве вяжущего вещества, взятых в определенных соотношениях и перемешанных в нагретом состоянии, применяемая для устройства покрытий на автомобильных дорогах, мостовых сооружениях, тоннелях.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- асфальтобетон дорожный литой горячий

- асфальтобетонная смесь (смесь)

Смотреть что такое “Асфальтобетонная смесь” в других словарях:

Асфальтобетонная смесь — рационально подобранная смесь минеральных материалов (щебня (гравия) и песка с минеральным порошком) с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии… Источник: РАСПОРЯЖЕНИЕ Минтранса РФ от 04.02.2002 N ИС 42 р… … Официальная терминология

Асфальтобетонная смесь — – рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии. [ГОСТ 9128 97] Рубрика термина: Асфальт… … Энциклопедия терминов, определений и пояснений строительных материалов

Асфальтобетонная смесь — рационально подобранный материал, состоящий из минеральных компонентов (щебня или гравия), песка, минерального порошка с битумом и добавками, взятых в заданных пропорциях и перемешанных в нагретом состоянии в установке. В зависимости от вязкости… … Строительный словарь

Асфальтобетонная смесь — строит. Рационально подобранная смесь минеральных материалов (щебня (гравия) и песка с минеральным порошком или без него) с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии … Универсальный дополнительный практический толковый словарь И. Мостицкого

асфальтобетонная смесь (смесь) — 3.2 асфальтобетонная смесь (смесь) : Рационально подобранная смесь минеральных материалов (щебня, песка, минерального порошка) и органического вяжущего на основе дорожного битума, взятых в рациональных соотношениях и перемешанных в нагретом… … Словарь-справочник терминов нормативно-технической документации

Асфальтобетонная смесь полимерно-дисперсно-армированная — Полимерно дисперсно армированная асфальтобетонная смесь (ПДА смесь) рационально подобранная смесь минеральных материалов щебня и песка с минеральным порошком или без него, с полимерно дисперсной армирующей (структурирующей) добавкой резинового… … Официальная терминология

Асфальтобетонная смесь литая — Литая асфальтобетонная смесь рационально подобранная смесь минеральных материалов (щебня, песка), минерального порошка и битума, взятых в определенных пропорциях, перемешанных в нагретом состоянии, и укладываемая механизированным способом по… … Официальная терминология

Асфальтобетонная смесь щебеночно-мастичная — Щебеночно мастичная асфальтобетонная смесь (ЩМАС) рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума (с полимерными или другими добавками или без них) и… … Официальная терминология

асфальтобетонная смесь для шероховатого тонкослойного покрытия — 3.1.3 асфальтобетонная смесь для шероховатого тонкослойного покрытия : Рационально подобранная (с температурой 190 °С 220 °С) вязко пластичная смесь щебня плотных горных пород (дробленого гравия), песка дробленого природного или из отсевов… … Словарь-справочник терминов нормативно-технической документации

асфальтобетонная смесь с применением композиционного материала — 3.1 асфальтобетонная смесь с применением композиционного материала: Рационально подобранная смесь, состоящая из зерновой минеральной части (щебня, песка и минерального порошка), модифицирующего композиционного материала и нефтяного дорожного… … Словарь-справочник терминов нормативно-технической документации

normative_reference_dictionary.academic.ru

Асфальт – его коренное отличие от асфальтобетонной смеси

Асфальтированные тротуары, многочисленные площади, дороги из асфальта – всё это встречается в жизни современного человека ежедневно. И, несмотря на то что современные технологии набирают обороты в своём развитии, асфальт по-прежнему продолжает пользоваться спросом и является хорошим материалом для земельного покрытия. Но далеко не каждый из нас обладает знанием, из чего же состоит асфальт. В любом асфальте, а точнее в его составе, должны присутствовать связующие компоненты. Также есть инертные компоненты и специальные добавки, которые придают ему определённую консистенцию. Специфическое покрытие может сделать материал долговечным и придать ему некоторые свойства – прочности, целостности, что является немаловажным.

Асфальтированные тротуары, многочисленные площади, дороги из асфальта – всё это встречается в жизни современного человека ежедневно. И, несмотря на то что современные технологии набирают обороты в своём развитии, асфальт по-прежнему продолжает пользоваться спросом и является хорошим материалом для земельного покрытия. Но далеко не каждый из нас обладает знанием, из чего же состоит асфальт. В любом асфальте, а точнее в его составе, должны присутствовать связующие компоненты. Также есть инертные компоненты и специальные добавки, которые придают ему определённую консистенцию. Специфическое покрытие может сделать материал долговечным и придать ему некоторые свойства – прочности, целостности, что является немаловажным.

Основа любого асфальта – инертные материалы, в качестве которых выступает песок, щебень и многие другие. А другие вещества, например, связующие, используются для того, чтобы придать им определённую консистенцию, цвет, а также придают специальные технические свойства. Что касается многочисленных добавок, то они используются с той целью, чтобы придать поверхности такие качества, как шелковистость, гладкость… Что касается основных отличий асфальта от асфальтобетона, то они очевидны. В асфальте не присутствует щебень, основа – это песок. Что касается асфальтобетонной смеси, то в её состав входит щебень крупных фракций и других компонентов. Такие покрытия являются прочными, но по качеству уступают обыкновенному асфальту.

Если вы стоите перед выбором материала для проведения своих работ, то обращайте внимание на преимущества и недостатки каждого. По асфальту может быстро передвигаться машина. Но он более пригоден для ремонта дорог, а также для тех мест, где не проходят крупногабаритные предметы. Если речь идёт о строительстве больших дорог, магистралей, то в данном случае можно применять смесь, поскольку она обладает качеством долговечности. Также такая смесь может применяться для ремонта дорог и прочих покрытий, особенно высоко она ценится в холодный сезон. Они могут прослужить долго, а также хорошо застывают даже при очень низких температурах, а при использовании их в качестве ремонтного материала, можно наслаждаться асфальтом, который обладает отличным качеством. Таким образом, можно грамотно подойти к выбору такого материала и отметить для себя, что есть в одном и чего нет в другом.

sibskam.ru

Добавить комментарий