Где в россии производят бензин – Нефтеперерабатывающая промышленность России — Википедия

Производители бензина: 14 заводов из РоссииКарта

Название завода

РегионПрибыль

Александровский нефтеперерабатывающий завод

Томская область 201220132014201520162017025,000,00050,000,00075,000,000Антипинский НПЗ

Тюменская область 201220132014201520162017-100,000,0…-50,000,00…050,000,000…Газпром Переработка

Санкт-Петербург 201220132014201520162017-10,000,00…010,000,000…20,000,000…Газпромнефть-Мнпз

Москва 20122013201420152016201705,000,000,…10,000,000…15,000,000…Итатский НПЗ

Кемеровская область 2012201320162017-5,000,00005,000,00010,000,000Кнпз

Самарская область 20122013201420152016201702,000,000,…4,000,000,…6,000,000,…ЛУКОЙЛ-Нижегороднефтеоргсинтез

Нижегородская область 201220132014201520162017020,000,000…40,000,000…ЛУКОЙЛ-Ухтанефтепереработка

Коми 201220132014201520162017-5,000,000…05,000,000,…10,000,000…Лукойл-Волгограднефтепереработка

Волгоградская область 201220132014201520162017020,000,000…40,000,000…60,000,000…Лукойл-Пермнефтеоргсинтез

Пермский край 201220132014201520162017020,000,000…40,000,000…Синтез-Каучук

Башкортостан 201220132014201520162017-500,000,0000500,000,000Стерлитамакский нефтехимический завод

Башкортостан 2012201320142015201620170200,000,000400,000,000600,000,000Таиф-Нк

Татарстан 20122013201420152016201705,000,000,…10,000,000…15,000,000…Татнефть им. В.Д. Шашина

Татарстан 20122013201420152016201760,000,000…80,000,000…100,000,00…120,000,00…Бензин — Википедия

| Эта статья или раздел описывает ситуацию применительно лишь к одному региону (СССР/Россия), возможно, нарушая при этом правило о взвешенности изложения. Вы можете помочь Википедии, добавив информацию для других стран и регионов. |

Бензин

БензинБензи́н — горючая смесь лёгких углеводородов с температурой кипения от +33 до 205 °C (в зависимости от примесей). Плотность около 0,71 г/см³. Теплотворная способность примерно 10 200 ккал/кг (46 МДж/кг, 32,7 МДж/литр). Температура замерзания −72 °C в случае использования специальных присадок.

Бензины используются в качестве моторного топлива и сырья в промышленном органическом синтезе.

Содержание

- 1 Получение

- 1.1 Получение базовых бензинов

- 1.1.1 Прямогонные бензины

- 1.1.2 Алкил-бензин

- 1.1 Получение базовых бензинов

- 2 Повышение качества автомобильного бензина

- 3 Применение

- 4 Разновидности бензина

- 4.1 Автомобильные бензины

- 4.1.1 Маркировка автомобильных бензинов

- 4.1.2 Физико-химические и эксплуатационные показатели автомобильных бензинов

- 4.2 Авиационные бензины

- 4.3 Бензины-растворители

- 4.4 Нафта (бензины для нефтехимии)

- 4.1 Автомобильные бензины

- 5 Производство, потребление и экспорт из СНГ

- 6 Влияние на здоро

ru.wikipedia.org

Карта российских НПЗ

Новости рынка

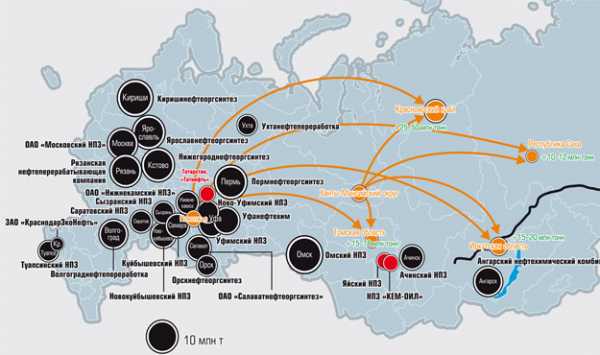

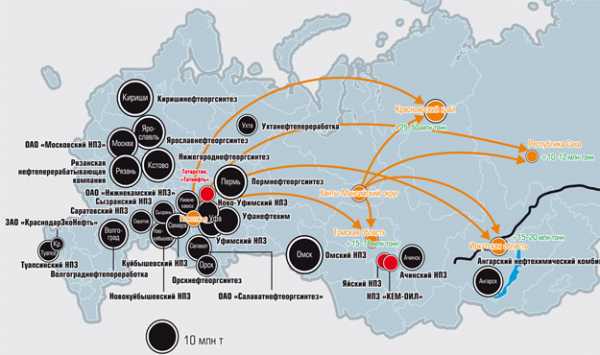

Где производят топливо в России? Где самые крупные нефтеперерабатывающие заводы? Откуда к нам поставляют бензин и солярку? Наглядные ответы на вопросы автовладельцев, которым не все равно, чем заправлять автомобиль. Давно известно, что российские автомобилисты заправляются не “абы каким” топливом, а тем, что произведено на определенных заводах – по крайней мере, в каждом регионе знающие водители могут навскидку назвать те НПЗ, продукции которых они доверяют и которую завозят на местные АЗС. В Татарстане чаще всего можно заправиться продукцией нижнекамского НПЗ, а также уфимских НПЗ. Кстати, в сети АЗС “Магистраль” с недавних пор вы можете заправить свой автомобиль качественным бензином стандарта Евро-5 как раз уфимского завода “Лукойл” – одного из самых современных в стране.Российская нефтеперерабатывающая промышленность сейчас одна из крупнейших в мире. По общему объему переработки нефти Россия входит в пятерку мировых лидеров, уступая лишь США и Китаю. Это место Россия напрямую унаследовала от бывшего СССР — все крупнейшие НПЗ были построены до 1991 года. Сейчас российская нефтепереработка объединяет более 30 крупных заводов с объемами переработки более 1 млн тонн нефти и несколько десятков мелких.

Вот как рассредоточены эти предприятия на карте страны:

Как видим, крупнейшие заводы в основном сосредоточены в Европейской части страны. И это вполне естественно — нефтеперерабатывающие мощности в СССР возникали либо в местах наибольшего потребления (НПЗ в Рязанской, Ярославской и Нижегородской областях были ориентированы на Центральный экономический район, завод в Киришах — на Ленинградский промузел, в Краснодарском крае — на густозаселенный Северный Кавказ, в Омской области и Ангарске — на потребности Сибири), либо неподалеку от нефтяных месторождений (башкирские, самарские, сургутский и бывший Грозненский НПЗ). Такая неравномерность привела к тому, что Самарской области и Башкирии, например, «досталось» сразу по три НПЗ. Большинству же регионов — ни одного.

Неравномерны заводы и по количеству производимого топлива

Впрочем, сегодня к этим заводам прибавляются и другие – новые или реконструированные. Один из новейших проектов – татарстанский “Танеко”. Также есть несколько проектов по строительству небольших заводов в Сибири для местного рынка. Также возводятся новые производства на Туапсинском НПЗ. К модернизации перерабатывающих мощностей собственников предприятий стимулирует правительство страны, постепенно запрещающее в России низкокачественное топливо.

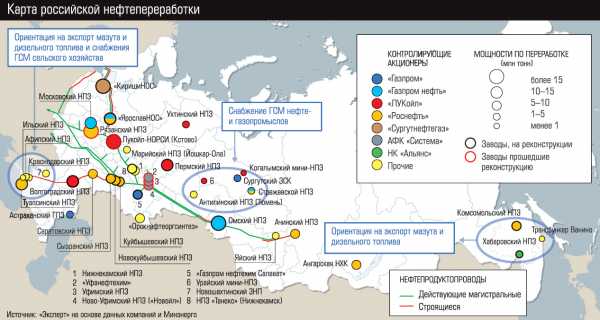

Любопытна карта российских НПЗ с точки зрения принадлежности собственникам:

Источник: http://expert.ru/expert/2013/20/za-nee-bolshe-ne-styidno/

Иллюстрации: http://expert.ru/data/public/316780/316800/sib_295_pics_sib_295_010-2.jpg, http://expert.ru/data/public/425663/425688/029_expert_20.jpg

www.magistral116.ru

НПЗ России: основные заводы и предприятия, самые большие и сколько

Основные предприятия НПЗ в России, действующие сегодня, были построены в послевоенные годы, когда резко возросло потребление транспортом и промышленностью топлива всех марок.

При выборе заводских площадок руководствовались близостью как к местам добычи, чтобы уменьшить затраты на транспортировку нефти, так и к районам интенсивного потребления топлива.

Распределение мощностей по стране

Самые большие мощности по нефтепереработке сосредоточены в Приволжском федеральном округе (Самарская, Нижегородская, Оренбургская, Пермская, Саратовская области, республики Татарстан, Марий Эл, Башкортостан) — 122 млн тонн в год.

Самые большие мощности по нефтепереработке сосредоточены в Приволжском федеральном округе (Самарская, Нижегородская, Оренбургская, Пермская, Саратовская области, республики Татарстан, Марий Эл, Башкортостан) — 122 млн тонн в год.

Большие мощности НПЗ России действуют в Центральном (Рязанская, Ярославская и Московская области) и в Сибирском (Омская, Кемеровская, Иркутская области и Красноярский край) федеральных округах. Заводы каждого из этих округов могут переработать в год более 40 млн тонн нефти.

НПЗ Южного ФО рассчитаны на переработку 28 млн тонн, Северо-Западного – 25 млн тонн, Дальневосточного – 12 млн тонн, Уральского — 7 млн тонн. Общие мощности НПЗ в России составляют 296 млн тонн нефти в год.

Самые большие НПЗ России — это Омский НПЗ (21 млн т), КиришиНОС (20 млн т, Ленинградская область), РНК (19 млн т, Рязанская область), Лукойл-НОРСИ (17 млн т, Нижегородская область), Волгоградский НПЗ (16 млн т), ЯрославНОС (15 млн т).

Практически на любые вопросы по переработке нефти сегодня можно получить ответы из средств массовых коммуникаций. В Интернете доступна любая информация об НПЗ, сколько в России перерабатывающих предприятий, где изготавливают бензин, дизельное топливо, что выпускают еще, на каких заводах производят особо качественные продукты. При желании ее нетрудно найти.

Глубина переработки нефти

Важным показателем нефтеперерабатывающей промышленности, наряду с объемом выпуска продукции, является глубина переработки нефти, которую достигли заводы НПЗ в России. Сегодня она составляет 74 %, в то время как в Европе этот показатель равен 85 %, а в США – 96 %.

Глубина переработки оценивается как частное от деления массы выпущенных продуктов за минусом топочного мазута и газа к массе нефти, поступившей на переработку.

Низкий выход основных нефтепродуктов обусловлен отсутствием на заводах высоких современных технологий. Часть их была заложена в довоенные и послевоенные годы, применяемые на них процессы переработки устарели, а перманентные кризисы с начала 90-х годов не дали шансов на модернизацию производств. Сегодня постепенно увеличиваются инвестиции, появляются новые цеха и комплексы переработки, качество и выход нефтепродуктов растет.

Из нефти получают при прямой переработке:

Более сложные процессы переработки позволяют получать из нефти вещества, материалы и продукты, список которых занимает много страниц. Чем выше степень переработки нефти, тем меньше ее требуется, и тем ниже себестоимость производимой продукции.

dostavka-toplivo-spb.ru

Нефтеперерабатывающий завод — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 7 марта 2018; проверки требуют 3 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 7 марта 2018; проверки требуют 3 правки. Нефтеперерабатывающий завод Shell Oil в городе Мартинес в штате Калифорния в США.Нефтеперерабатывающий завод — промышленное предприятие, основной функцией которого является переработка нефти в бензин, авиационный керосин, мазут, дизельное топливо, смазочные масла, смазки, битумы, нефтяной кокс, сырьё для нефтехимии. Производственный цикл НПЗ обычно состоит из подготовки сырья, первичной перегонки нефти и вторичной переработки нефтяных фракций: каталитического крекинга, каталитического риформинга, коксования, висбрекинга, гидрокрекинга, гидроочистки и смешения компонентов готовых нефтепродуктов[1].

НПЗ характеризуются по следующим показателям:

- Вариант переработки нефти: топливный, топливно-масляный и топливно-нефтехимический.

- Объём переработки (в млн тонн).

- Глубина переработки (выход нефтепродуктов в расчёте на нефть, в % по массе за минусом топочного мазута и газа).

ru.wikipedia.org

Производство бензина

Производство бензина – общая информация

Бензин получают за счет переработке нефти, природного газа, газового конденсата, торфа, угля, горючих сланцев, и синтезом из водорода и окиси углерода. Сырье, которое используется для производства бензина – нефть: больше 20% нефти, которую добывают во всем мире, перерабатывают в бензин.

В нашей стране все товарные бензины создаются из газоконденсатов и нефти. Газовый бензин получают на специальных газоперерабатывающих заводах благодаря выделению жидких углеводородов из газов. Такой бензин имеет отличные пусковые характеристики и при добавлении в малых количествах в товарные бензины могут улучшать их свойства эксплуатации. Современный бензин получают путем смешения компонентов, которые получаются за счет каталитического риформинга, прямой перегонки и каталитического крекинга, полимеризации, алкилирования, изомеризации и других процессов по переработке газа и нефти.

Качество компонентов, которые используются для создания каких-либо марок товарных бензинов, сильно различается и напрямую зависит от возможностей предприятия с технологической точки зрения. Товарные бензины аналогичных марок, но созданные на разных нефтеперерабатывающих заводах, будут отличаться фракционным и компонентным составом, это связано с различием перерабатываемого сырья и технологических процессов на каждом нефтеперерабатывающем предприятии.

И даже бензины одинаковых марок, созданные одним заводом в различное время, могут иметь разный компонентный состав из-за проведения регламентных работ на конкретных технологических установках, изменения программы завода по выпуску продукции и состава сырья.

Но во всех случаях должна быть соблюдена технология получения товарных бензинов на конкретном предприятии, это – обязательное требование технических условий и стандартов на бензины.

Основные физические и химические процессы производства бензина

Главные технологические процессы производства бензина – каталитический крекинг и каталитический риформинг. Процесс каталитического риформинга, как и раньше, остается основным процессом производства бензина, несмотря на ограничения по содержанию ароматических углеводородов, потому что он – это главный источник высокооктановых компонентов, и водорода для установок гидроочистки.

Из-за ужесточения норм, которые касаются содержания серы в моторных топливах, нужно увеличивать мощность гидрообессеривания, а это требует дополнительного водорода. Уменьшение роли и доли бензина риформинга в создании экологически чистого реформулированного бензина обусловлено кроме ограничения содержания ароматических углеводородов, ещё и неудовлетворительным распределением октановых свойств по фракциям катализата.

Поэтому процесс бензинового риформинга при производстве бензина, лучше всего сочетать с процессами изомеризации бензина и удаления бензола. Последнее время коммерческая активность и технология по производству на нефтеперерабатывающих заводах мира новых установок каталитического крекинга в псевдоожиженном слое специального микросферического катализатора имеет очень высокий уровень.

Так, если сейчас объем вырабатываемого по всему миру бензина каталитического крекинга почти сравнялся с суммарным объемом выработки бензина изомеризации и риформинга, то в будущем бензин каталитического крекинга и компоненты, которые сопряжены с этим процессом, будут занимать лидирующие позиции в производстве бензина на нефтеперерабатывающих заводах в сравнении с такими процессами риформинга, которые требуют дополнительных ресурсов нефти и прямогонных бензинов.

Этапы производства бензина

За последние годы процесс каталитического крекинга при производстве бензина, стал усовершенствованным, с целью повышения селективности при конверсии исходного вторичного сырья в бензин. Нефтеперерабатывающее производство, в результате которого получают бензин, состоит из трех основных этапов:

- первичная переработка нефти: осуществляется разделение сырой нефти на отдельные фракции, каждая из которых отличаются температурой кипения.

- вторичная переработка: осуществляется обработка фракций, которые были получены после первого этапа. На данной стадии получаются “товарные” нефтепродукты.

- товарное производство: разные фракции должны пройти дополнительную очистку и, если это необходимо, обогащаются присадками, увеличивающими октановое количество топлива.

Хотя в Европе уже давно такая практика запрещена, в будущем планируется запретить её и в России за счет нового технического регламента. Будет ли это так – большой вопрос, так как далеко не каждый завод по переработке нефти может пройти переоснащение.

После того, как нефть прошла переработку, получают не только дизельное топливо и бензин, но и парафины, смазочные масла, битумы. Многие привычные для нас вещи созданы именно благодаря процессу переработки нефти.

Уровень очистки нефти напрямую зависит от заводского оборудования. Не каждый нефтеперерабатывающий завод может создать 95-ю и хотя бы 92-ю марку бензина: оборудование не позволяет. Но, безусловно, стоит этим заниматься, так как применение присадок вредит окружающей природе и даже моторам автомобилей.

Технологический процесс производства бензина

Но это всего лишь поверхностный осмотр технологического процесса производства бензина. Детально этот процесс будет выглядеть так. Вначале на завод поставляется нефть: можно использовать нефтепроводы, водный и железнодорожный транспорт. Наиболее широко в России применяется первый вариант.

На первой стадии из нефти удаляют соль, содержащуюся в сыром материале в огромном количестве. Для того чтобы это сделать, нужно смешать воду и нефть, а потом поставить в специальную электрообессоливащую установку. Такое воздействие электричества ведет к разрушению смеси нефти и воды, а сама вода удаляется из ёмкости. Потом применяются деэмульгаторы, делающие процесс надёжнее.

И только потом начинается непосредственный процесс переработки нефти в бензин – нефть из обессоливающей установки переходит на другую – атмосферно-вакуумную перегонку. Увы, многие технологии так и не поменялось. Но некоторые нефтеперерабатывающие заводы применяют инновационное оборудование. Но и такое оборудование на первичной стадии переработки проходит вакуумную и атмосферную перегонку. Первая группа процессов осуществляется за счет отделения светлых фракций нефти (керосиновые, дизельные, бензиновые). А уже после атмосферной перегонки образуется мазут, используемый также в промышленности.

Различные фракции отличаются различной температурой кипения. А значит, проходя через аппарат, разные составляющие нефти будут подниматься на различную высоту. Бензин, так как является самым лёгким продуктом, поднимается вверх в виде пара, а оттуда затем выводится. Вакуумная же переработка используется для выведения из мазута разнообразных масляных дистиллятов.

Бензин будет получаться уже на следующей стадии, когда из вещества, полученного благодаря атмосферной переработке, будут выводиться газы. Обычно, это бутан и пропан, и они также могут быть использованы в промышленной сфере, но они не годятся для топлива. Так что без более тонкой очистки никак не обойтись.

Получение газового бензина

Как отмечалось ранее, бензин является легчайшей фракцией сырой нефти. Но получить его можно как из этого вещества, так и из попутного газа. Такой произведенный бензин будет называться газовым. Тем более что в промышленных условиях бензин создают из тяжёлых фракций нефти, такой бензин будет называться крекинг-бензином.

Газовый бензин может быть нестабильным и стабильным, тяжёлым и лёгким. Такой бензин применяется как сырьё в химической промышленности.

До применения технологии крекинга, из одной тонны нефти можно было получить только около 200 литров бензина. Когда её стали применять, то получилось повысить её количество до 700 литров. Суть технологии состоит в высоком разогревании мазута, до 500 градусов Цельсия. А как стала использоваться технология “пиролиза”, то из сырой нефти выход бензина повысился до 800 литров с тонны.

В наше время мы знакомы с бензином за счет использования автомобилей. Какие-то авто смогут завестись при А-80 и А-76, а другие – лишь при Аи-95 и Аи-92, а есть и такие автомобили, которые заводятся только при Аи-98. Чем больше октановое число бензина, тем выше будет уровень его очистки. Хотя многие марки данного топлива можно получить за счет смешивания разнообразных компонентов. Но также часто используются и бензогенераторы, перебытывающие топливо в электическую энергию.

Таким образом производство бензина один из важнейших технологических процессов современного мирового производства.

Ян Волховский, promplace.ru

promplace.ru

Процесс производства бензина и дизтоплива

История возникновения

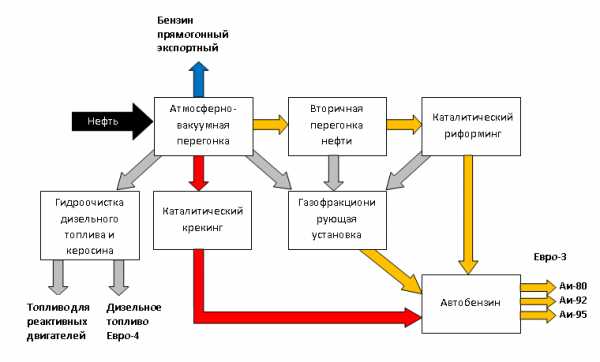

Московский нефтеперерабатывающий завод берет свою историю с 30-х годов прошлого века. Правительство приняло решение о начале строительства под Москвой НПЗ для обеспечения топливных нужд столицы и области, в частности, производство было направленно на выпуск моторного топлива и битума. Работая круглосуточно, c момента запуска этот завод переработал около 400 миллионов тонн нефти. Завод стал первым в стране, выпускающим высокооктановый бензин АИ-93, не содержащий свинцовый антидетонатор. Впервые в истории отечественной нефтепереработки на заводе сооружен комплекс глубокой переработки нефти по методу каталитического крекинга.Техническая организация предприятия

Поступающая нефть проходит атмосферно-вакуумную перегонку, после чего сырье распределяется на дальнейшие процессы перегонки. Одна часть непосредственно после перегонки (прямогонный бензин) отправляется на экспорт. Другая, после этапа гидроочистки уже является топливом для реактивных двигателей и дизелем класса Евро-4 (серая ветвь). Производство автомобильного бензина происходит одновременно по двум процессам: каталитический крекинг (красная ветвь) и каталитический реформинг (желтая ветвь). После этого полученный бензин смешивается определенным образом и сортируется по видам.

Схема процесса переработки нефти МНПЗ (уник.)

Процессы переработки и очистки нефти происходят в специальных установках, которые находятся в закрытых помещениях. Информация о процессе отображается на мониторах операторов, следящих за процессом. Кроме этого, каждые два часа оператор лично проверяет все вверенные ему приборы и технику. Резервуарный парк НПЗ включает в себя четыре основных сырьевых нефтехранилища и еще четыре дополнительных (резервных), объемом чуть меньше. В остальных резервуарах находятся полукомпоненты и товарная продукция. В резервуарах хранится нефть, поступающая на завод по нефтепроводам, где она в последствие смешивается и отстаивается.

Центр управления МНПЗ

Поступившая на МНПЗ нефть, первое время отстаивается в резервуарах, смешивается и усредняется. Далее “черное золото” поступает в установку первичной подготовки нефти для обессоливания и обезвоживания. Это необходимо для устранения содержащихся в нефти реагентов, солей и воды, вызывающих коррозию. Обессоливание и обезвоживание происходит по методу электрического разрушения водонефтяных эмульсий. Главным элементом технологической электрообезвоживающей и электрообессоливающей установки (ЭЛОУ) является электродегидратор, в котором эмульсия разрушается под действием электрического поля напряженностью 1–3 кВ/см, создаваемом между двумя сетчатыми электродами.

Далее нефть поступает на блок атмосферно-вакуумной перегонки, в котором ее подогревают при атмосферном давлении в специальных колоннах и разделяют на фракции. После прохождения блока первичной переработки на выходе получаются — бензин, дизель, газ и другие компоненты. В результате нагрева выделяются светлые нефтяные компоненты, которые пригодны для производства дизельного топлива. Светлые виды имеют наибольшую ценность, поэтому обработанную нефть подвергают повторной перегонке, с целью выделить оставшиеся ценные продукты.

Установка первичной переработки нефти

После первичной переработки фракции отправляются на установку каталитического риформинга. Эта установка на предварительном этапе чистит будущий бензин. Делается это с целью подготовить состав для введения катализатора, чтобы он не загрязнился и прослужил дольше. Катализатор необходим для изменения химического состава нефти и регулирования значения октанового числа. На выходе установки каталитического риформинга получаются бензиновые фракции для будущих марок АИ-92 и АИ-95.

После первичной переработки нефти часть продуктов отправляется на установку каталитического крекинга. В процессе обработки этого блока, тяжёлая нефть расщепляется и получаются дополнительно газовые фракции бензина и дизтоплива. Другими словами, одновременно на двух разных установках завода проистекают химические процессы вторичной нефтепереработки. В обоих случаях выделяются фракции — бензин, дизель и газ. Но риформинг нацелен на получение нужного октанового числа, а крекинг на очистку от серы и других примесей. Выделенные установками виды бензина и еще несколько компонентов смешивают в определенных пропорциях для получения конечного продукта — автобензина. Весь процесс переработки нефть-бензин на МНПЗ по времени занимает около 6 часов, но с учетом организационных и профилактических работ, получается около суток.Установка каталитического риформинга присваивает

Статистика: из одной тонны нефти лишь 72% превращается в ценные нефтепродукты, оставшиеся 28% классифицируются как мазут. Причем из полученных продуктов 30% —дизель, 24% — автомобильный бензин, 11% — авиационное топливо, 7% — газ.

Контроль качества бензина

На территории завода находится лаборатория, в которой специалисты МНПЗ устанавливают качество как приходящей нефти, так и продуктов каждого этапа производства. В лаборатории имеется склад для хранения образцов и проб, которые могут быть предъявлены для проверки независимым экспертам. На АЗС отправляется качественное топливо, прошедшее лабораторные испытания. Поступающая нефть, как уже было указано, также проверяется и классифицируется согласно ГОСТу Р 51858-2002.

Колбы с образцами Аи-92 и ДТ

Но самому строгому контролю подвергается керосин. При отборе керосиновых проб на МНПЗ присутствует военный представитель, поскольку это важный вид топлива для военной техники и авиаиндустрии в целом. Производство керосина никогда не прекращается и не снижается.

Интересный факт, что в производственном ассортименте Московского НПЗ нет марки Аи-98. Производитель отгружает компаниям только 92-й и 95-й, из которого потом на частных НПЗ повышают его октановое число до 98 единиц.

Экологичность выпускаемого МНПЗ топлива — стандарт Евро-4

Экологичность выпускаемого дизеля уже соответствует нормам Евро-4. Перевод на данный стандарт автомобильного бензина запланирован на январь 2012 года. По словам представителей завода, запланированный правительством переход на Евро-5, займет ни один год — ориентировочно в 2015 году. Сделать это раньше не в состоянии ни МНПЗ, ни любой другой нефтеперерабатывающий завод России, поскольку закупка оборудования требует многомиллиардных инвестиций.

www.topreg.ru

Добавить комментарий