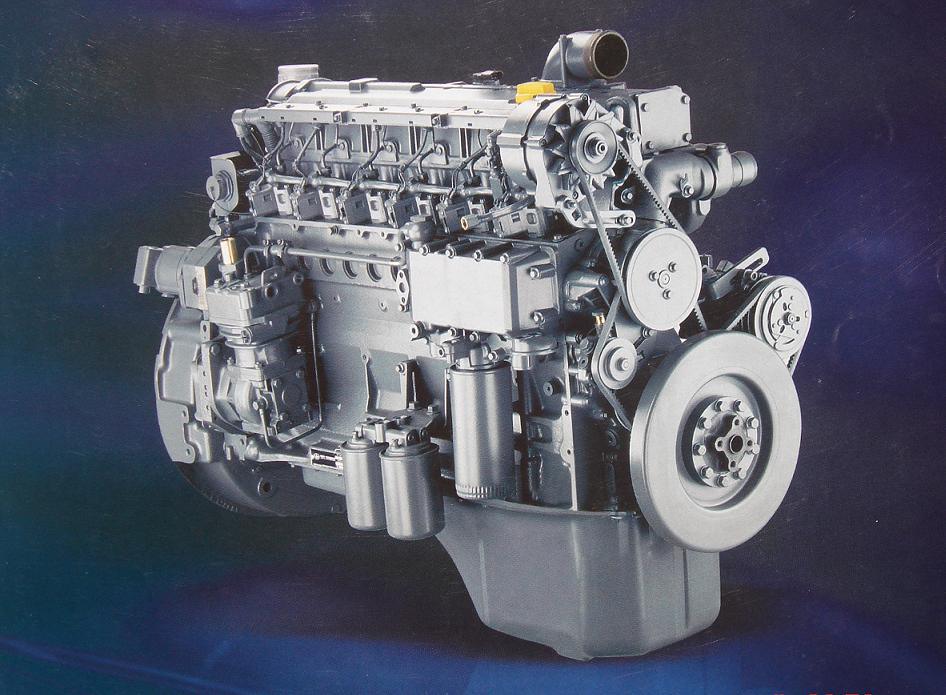

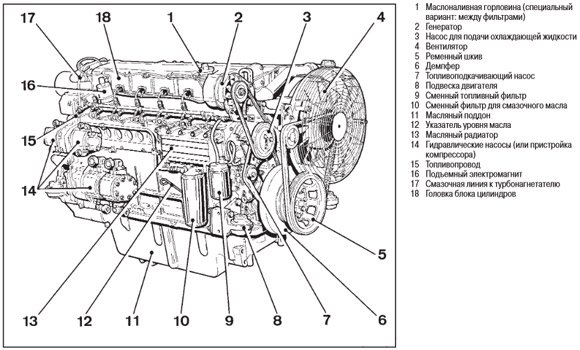

Deutz bf6m1013fc руководство по ремонту: Сборка двигателя Deutz BFM 1012/1013. Часть 1

Сборка двигателя Deutz BFM 1012/1013. Часть 1

Маслоразбрызгивающие форсунки, толкатели и распредвал

- Форсунки устанавливаются на место. Чтобы они встали до упора необходимо нажать.

- Устанавливаются на место толкатели, затем распредвал.

Подшипники коленвала

-

Штихмас устанавливается на размеры:

- для ДВС 1012 – 36 мм;

- для ДВС 1013 − 38 мм.

- Производятся замеры ширины шейки коренного подшипника коленвала.

| Двигатель | Номинальная ширина шейки | Предел ремонтного размера |

|---|---|---|

| BFM 1012 | 36+0,04 мм | 36,4+0,04 мм |

| BFM 1013 | 38+0,06 мм | 38,4+0,06 мм |

- После установки вкладышей подшипника, их размещают в крышке коренного подшипника.

-

- для ДВС 1012 – от 0,1 до 0,3 мм;

- для ДВС 1013 – от 0,1 до 0,3 мм.

- На коленвале до монтажа делается отметка.

- Ставиться отметка на распредвале, после чего он должен быть правильно установлен.

- Устанавливается коленвал, необходимо добиться совмещения нанесенных отметок.

- Перед установкой упорных колец проверяется, чтобы их антифрикционный слой был обращен к щеке коленвала.

- Устанавливаются половинки, у которых нет направляющего выступа.

- Вторые половинки, у которых выступ есть, устанавливаются в крышке с нанесением смазки.

Смазка используется в качестве клея. Направленность антифрикционного слоя должна быть такой же, как и примененная ранее.

Смазка используется в качестве клея. Направленность антифрикционного слоя должна быть такой же, как и примененная ранее. - Крышка упорного коренного подшипника ставиться на место. Местонахождение крышки первого подшипника – на стороне маховика.

Внимание! У ДВС 1012 надо контролировать, чтобы бобышки смотрели на маховик.

- Дальнейшая установка крышек производится в соответствии с их номерами.

-

Закручивается крепеж в соответствии с требованиями:

Начальное усилие должно составлять:

- для ДВС 1012 – 30 Нм;

- для ДВС 1013 – 50 Нм.

Затем последовательно болты подтягиваются:

- в первый раз на 60°;

- во второй раз на 60°.

Крепеж можно использовать не больше 3 раз.

Балансирные валы ДВС 1012

- ДВС разворачивают на 180° и с помощью инструмента выкручиваются пробки.

- Ставиться на место балансирный вал таким образом, чтобы грузы смотрели в сторону уплотнителя масляного поддона.

- Регулировочный болт вкручивается в картер до конца. Нужно добиться совмещения расточек картера и вала.

- На место устанавливается упорная шайба. Необходимо ее отцентровать, ориентируясь на ось балансирного вала.

- Закручивается болт с усилием 29 Нм.

- Коленвал монтируется таким образом, чтобы первый цилиндр оказался на ВМТ. Для этого отметка на коленвале совмещается с проходящей через центры двух валов (коленчатого и распределительного) линии.

- На место ставится промежуточная шестерня. После установки на нее нажимают с легким усилием так, чтобы эта шестерня вошла в зацепление с шестерней коленвала.

- На противоположных зубьях шестерни делается отметка.

- По часовой поворачивается коленвал, величина поворота – 3 зуба.

- Затем делается поворот коленвала в противоположную сторону так, чтобы совпали расточки.

- Устанавливается коренная шейка и слегка поворачивается коленвал поочередно в противоположные стороны для того, чтобы удостовериться в достигнутой центровке коренных шеек.

- После установки на место крепежного болта его закручивают с усилием 29 Нм.

- Балансирный вал монтируется так, чтобы грузы были ориентированы уплотнителя масляного поддона.

- Болт регулировки вала вставляется в картер до конца. При этом требуется следить за совмещением расточек вала и картера.

- Упорная шайба устанавливается на место. Проводится отцентровка, ориентируясь на ось балансирного вала.

- После установки на место крепежного болта, он закручивается с усилием 29 Нм.

- При установке промежуточной шестерни необходимо следить за совмещением отверстий.

- Устанавливается коренная шейка.

- После установки на место крепежного болта его закручивают с усилием 29 Нм.

- Затем надо извлечь 2 болта для регулировки.

- Берут новые медные кольца для уплотнения и закрывают ими отверстия.

Ведущая шестерня, регулятор, рейка ТНВД

- Собирается ведущая шестерня и опорная шейка, затем они устанавливаются на место. Закручивают крепеж с усилием 21 Нм.

- Ставят на место рейку топливного насоса высокого давления, одновременно устанавливают направляющую втулку.

- На крепеж нанести средство для фиксации DW 71 и закрутить. Усилие должно составлять 10+2 Нм.

Крышка распределительных шестерен и фронтальная крышка

- В точках смазки, нанести на крышки распределительных шестерен средство для уплотнения DW 67.

- Крышка ставится на место, немного прикручивается крепеж, выравнивается деталь по отношению к уплотнителю масляного поддона. После выравнивания крепеж закручивается с усилием 21+2 Нм.

- На роторы во фронтальной крышке наносится немного масла.

Уплотнитель фиксируется средством для фиксации DW 71.

Уплотнитель фиксируется средством для фиксации DW 71. - ДВС разворачивается на 180° так, чтобы уплотнитель масляного поддона смотрел вниз.

- Производится выравнивание ротора по отношению к коленвалу.

- Фронтальная крышка ставиться на место, немного прикручивается крепеж, выравнивается деталь по отношению к уплотнителю масляного поддона. После выравнивания закрутить крепеж с усилием 21+2 Нм.

Поршень и шатун

- В шатун вставляются вкладыши шатунного подшипника.

- Угол смещения замков поршневых колец должен составлять 90° – 120° между собой.

- Поршень вместе с шатуном устанавливается в БЦ так, чтобы значок, соответствующий маховику, смотрел на него.

- Необходимо надавить на шатун. Нажимать надо в сторону шатунной шейки. После этого ставиться крышка.

Крепеж закручивается в соответствии с требованиями:

Начальное усилие должно составлять – 30 Нм.

Затем последовательно болты подтягиваются:

- в первый раз на 60°;

- во второй раз ДВС 1012 на 30°, а ДВС 1013 на 60°.

- ДВС разворачивают на 180° и контролируется легкость перемещения шатунов.

Монтаж топливного насоса высокого давления

Провести замер хода рейки без ТНВД- Сначала для рейки ставится стопор.

- Производится замер расстояния от стопора до той точки, где рейка остановилась.

- Производится замер расстояния от стопора до точки, где рейка начинает движение. Разница между этими расстояниями считается ходом рейки.

- Разворачивается стопор. Рукой установить рейку в точку остановки, используя стопор.

- Диск с нанесенной шкалой градусов ставится на фланец маховика, затем устанавливают стрелку.

Определение верхней мертвой точки для поршня, который относится к ТНВД

- Рейка для замера устанавливается на верхней мертвой точки.

- Далее коленвал поворачивается в противоположную сторону на 90°. Снова изменить направление вращения коленвала. Остановить вал нужно в 8 мм от верхней мертвой точки. Диск со шкалой выставляется на 0.

- Коленвал разворачивается на 90° в том направлении, в котором вращается ДВС. Изменить направление вращения коленвала и остановить вал нужно в 8 мм от верхней мертвой точки. Записать значение в градусах. Верхняя мертвая точка – это половина полученного значения.

- Разворачивается коленвал до отметки на диске, которая соответствует половине полученного значения.

- Перестать вращать коленвал. Немного открутить болты, диск установить на 0.

- На место ставятся роликовые толкатели.

Установка момента впрыска ТНВД

-

Индикатор в приспособлении для проведения измерений выставляется на 0.

- ДВС 1012: индикатор 100 780, установочный размер – 115 мм;

- ДВС 1012: индикатор 100 860, размер – 126 мм;

- ДВС 1013: индикатор 100 840, размер – 150 мм.

- Коленвал разворачивается на 180° в направлении, противоположном вращению ДВС, после чего устанавливается соответствующий роликовый толкатель.

- Осторожно устанавливается приспособление и проводятся измерения.

- Приспособление поворачивается так, чтобы индикатор был за наружным кольцом. Стрелку на 0. Это положение предварительного хода – изменения в направлении вращений больше производиться не будут.

- Делают поворот коленвала в направлении вращения двигателя. Нужно добиться, чтобы индикатор показывал предварительный ход. Записывают угол подачи, тип распредвала и величину предварительного хода.

- Производится замер длины топливного насоса высокого давления.

- Приспособление для измерений вытаскивается и выбирается соответствующие компенсационные прокладки.

- Выбранную прокладку наложить на толкатель.

Повторить эти шаги для каждого топливного насос высокого давления.

ТНВД

Внимание! Очередность этапов работ по сборке топливного насоса высокого давления должны быть повторены для каждого насоса.

- Рычаг поворотного кулака топливного насоса высокого давления выставляется в среднее положение.

- На плоскость с предосторожностями ставится роликовый толкатель нужного цилиндра. Наносится немного масла в гнездо и на кольца уплотнения. После этого аккуратно в рейку топливного насоса высокого давления заводится рычаг поворотного кулака.

- Фланец ставится на место так, чтобы он был ориентирован на корпус топливного насоса высокого давления. На крепеж наносится немного масла, после чего он закручивается с усилием 5 Нм.

- После этого крепеж отворачивают на 60°.

- С помощью торцевого ключа аккуратно против часовой поворачивают топливный насос высокого давления пока не станет заметен упор.

- Опять закручивают крепеж на 60°. Делается это постепенно: затянуть с усилием 7 Нм, повторить − с 10 Нм и завершить – с 30 Нм. Начинают закручивать крепеж с наружного болта.

Проведение замера хода рейки (вместе с топливными насосами высокого давления)

- После откручивания и удаления стопора разворачивают приспособление.

- Производится замер расстояния от стопора до той точки, где рейка остановилась.

- Далее производится замер расстояния от стопора до точки, где рейка начинает движение. Разница между этими расстояниями считается ходом рейки.

- Снимается стопор, стрелка и диск с нанесенной шкалой.

Проверка и замер хода рейки

- Рейка должна оказывать одинаковое сопротивление, когда ее задвигают медленно. После того, как нажатие на рейку прекратилось, пружина должна вернуть ее в начальное положение.

- Измеряется ход рейки от крышки распределительных шестерен до той точки, где рейка остановилась.

Это значение учитывают, если регулятор требуется поменять или отремонтировать.

Это значение учитывают, если регулятор требуется поменять или отремонтировать.

Маховик и шкив клиноременной передачи

- Поставить маховик на место, используя самодельный инструмент (оправку). Вручную закрутить крепеж.

-

Придерживая деталь, закрутить крепеж согласно требованиям:

Начальная протяжка должна производиться для крепежа с размерами:- 35-45 мм с усилием от 20 до 30 Нм;

- 50-85 мм – от 30 до 40 Нм.

Первый угол дополнительной протяжки для крепежа всех размеров − 60º.

Второй угол дополнительной протяжки для крепежа с размерами:- 30 мм – 30°;

- 35-85 мм) – 60°.

При наличии подтверждающих документов крепеж разрешено использовать до 5 раз.

- Шкив клиноременной передачи ставится на место. Придерживая шкив, закручивается крепеж согласно требованиям:

Начальная протяжка должна производится с усилием от 40 до 50 Нм.

- 60 мм – 60°;

- 80 мм – 60°.

- 60 мм – 30°;

- 80 мм – 60°.

При наличии подтверждающих документов крепеж разрешено использовать до 5 раз.

Головка цилиндра

- Выбирается соответствующая прокладка для головки цилиндра, индикатор устанавливается на 0.

- Индикатор устанавливается на первом поршне в точках проведения измерений и измеряется, насколько поршень максимально выступает. Такие измерения провести на каждом поршне.

-

Точки, на которые требуется обратить внимание:

ДВС 1012 – 90 мм,

ДВС 1013 – 95 мм. - Нужная прокладка ГБЦ определяется после сравнения полученных максимальных значений с таблицей.

| Двигатель | Выступание поршня | Обозначение прокладки головки цилиндра |

|---|---|---|

| ДВС 1012 | 0,43 – 0,64 – 0,74 – 0,85 мм | 1 отверстие 2 отверстия 3 отверстия |

| ДВС 1013 | 0,28 – 0,54 – 0,64 – 0,75 мм | 1 отверстие 2 отверстия 3 отверстия |

- Прокладку ГБЦ устанавливается на очищенную от грязи и масла поверхность.

- Проводится монтаж головки, короткий крепеж смазывается и закручивается не полностью. Крепеж разрешено использовать до 5 раз.

- Последовательно устанавливаются штанга толкателей и стойка оси коромысла. Затем стойку выравнивают по отношению к клапанам и штанги.

- Длинный крепеж смазывается и закручивается не полностью. Крепеж разрешено использовать до 5 раз.

- Усилие для затяжки болтов М8 – 21 Нм.

-

Крепеж головки цилиндра закручивается согласно требованиям:

- Начальная протяжка с усилием 30 Нм;

- Повторно – 80 Нм;

- Угол протяжки – 90°.

Головка цилиндра с приводом клапанов ДВС 1013

- Проводится монтаж головки, крепеж смазывается и закручивается не полностью. Крепеж разрешено использовать до 5 раз.

-

Крепеж головки цилиндра закручивается согласно требованиям:

- Начальная протяжка с усилием 50 Нм;

- Повторно – 130 Нм;

- Угол протяжки – 90°.

- Последовательно устанавливаются штанга толкателей и стойка оси коромысла. Затем стойку выравнивают по отношению к клапанам и штанги.

- Крепеж закручивается с усилием 21 Нм.

- Вставляются штифтовые свечи накаливания и закручиваются с усилием 20±2 Нм.

Электромагнитный выключатель, форсунки и топливопроводы высокого давления

- Для установки электромагнитного выключателя требуется нажать на рейку так, чтобы она встала в положение, где она останавливается. Удерживать рейку в этом положении. Установка производить с новым кольцом уплотнения, которое предварительно смазать.

- Крепеж закручивается с усилием 21 Нм.

- Форсунки ставятся после нанесения слоя смазки на новый уплотнитель.

- Затем устанавливаются прижимные скобы. Винт немного закручивают.

- Подсоединется топливопровод высокого давления. Всегда устанавливается новый, повторное использование и прогиб после подключения запрещены.

- Усилие для закручивания винта скоб составляет 16+5 Нм.

- Начальная протяжка накидных гаек – 5 Нм, вторая – 25+3,5 Нм.

- Устанавливается новый патрубок аварийного слива топлива через уплотнители. Повторное использование патрубка не допускается.

- После установки регулирующего клапана (обязательно должны стоять новые медные прокладки), с усилием 30 Нм клапан затягивают.

Впускной шланг, коллектор выпускной системы, крышка головки цилиндра, масляный радиатор

- Присоединяется впускной шланг, устанавливаются новые прокладки.

- Закручивается крепеж воздуховода системы наддува с усилием 1±+1 Нм.

- Присоединяется коллектор выпускной системы (прокладки ставят новые), на шпильки наносят пасту S1 N.S, крепеж закручивают с усилием 25±2,5 Нм.

- Устанавливается прокладка, затем крышку ГБЦ. Усилие затяжки крепежа − 9±1 Нм.

- Крепеж масляного радиатора (прокладки устанавливают новые) затягивается с усилием 21±2 Нм.

Фиксаторы кабелей ставят, если они предусмотрены.

Фиксаторы кабелей ставят, если они предусмотрены. - Устанавливаются два резиновых патрубка. Крепеж затягивают с усилием 50±5 Нм.

- Патроны масляного и топливного фильтров закручиваются вручную после смазывания уплотнителя.

Насос охлаждающей жидкости, топливный насос

- Перед установкой уплотнительные кольца смазываются специальной смазкой AP25N. Вставка забивается в корпус термостата и помпы системы охлаждения.

- Затем вставляется круглый уплотнитель, предварительно нанеся на него смазку AP25N.

- Монтируется помпа системы охлаждения в сборе. По очереди закручивают крепеж с усилием 21±2 Нм.

- Температурный датчик закручивается с усилием 18±2 Нм.

- Монтируется топливный насос, затем устанавливается трубопроводы топлива с новыми прокладками.

Масляный поддон и маслозаборная труба

- После поворота ДВС на 180° устанавливается маслозаборная труба с держателем без затяжки крепежа.

- Сначала закручивается крепеж фланца овальной формы, затем держатель маслозаборной трубы. Усилие затяжки − 21±2 Нм.

- Часть прокладки, которая будет выступать, срезается. Стыки масляного поддона обрабатываются средством DW 47. На картер укладывается замененная прокладка.

- При монтаже масляного насоса обращают внимание на монтажные метки.

- Литой масляный поддон выравнивается по отношению к крышке распределительных шестерен.

-

Усилие для затяжки крепежа масляного поддона (затяжка производится по очереди):

- металлического − 21±2 Нм;

- литого − 29±2 Нм.

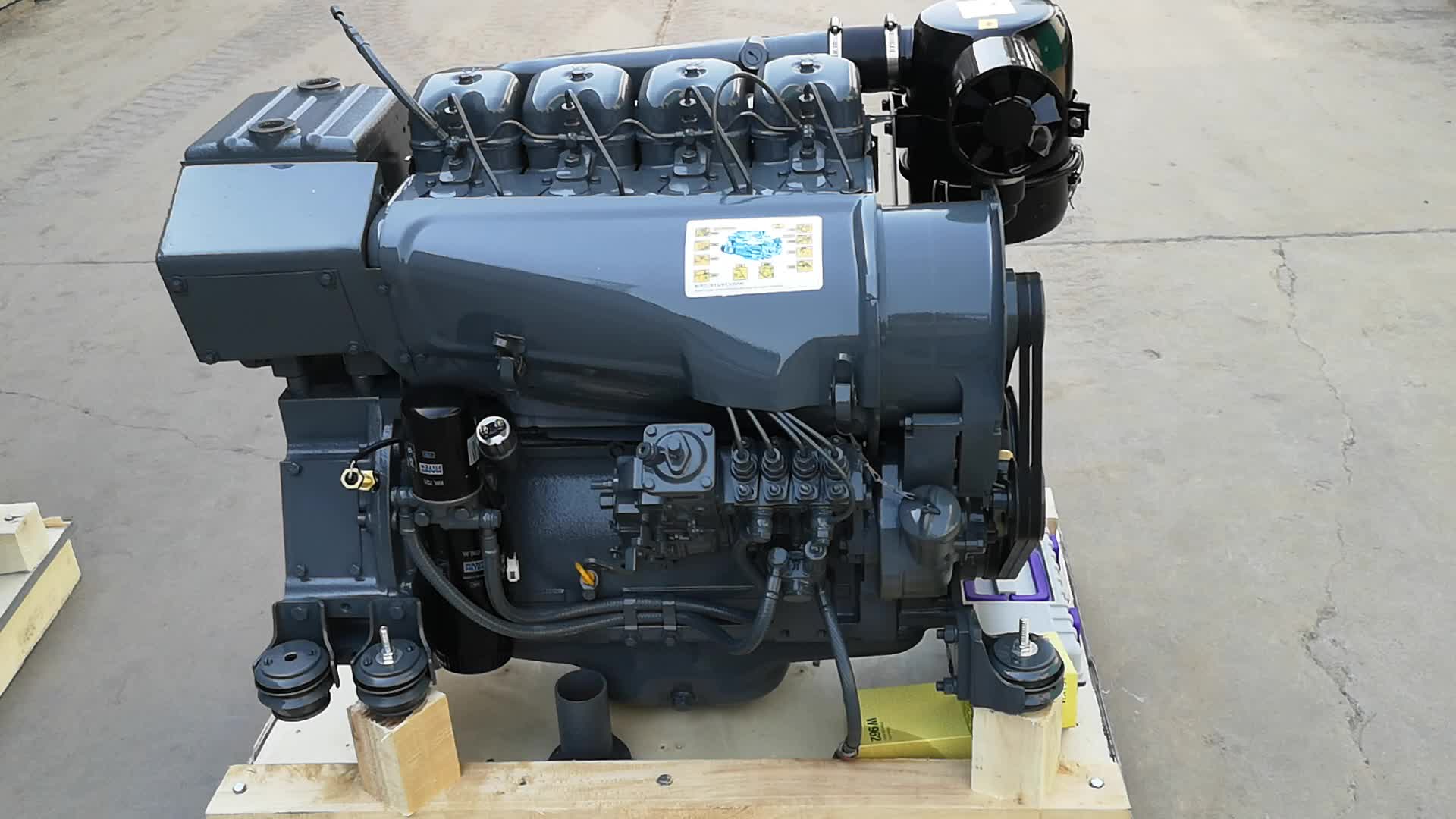

Ремонт Двигателя Deutz Fahr (Дойц Фар)

Ремонт двигателей Deutz Fahr (Дойц Фар) в Украине с гарантией. Качаственный и быстрый ремонт двигателй Deutz Fahr (Дойц Фар) с последующей обкаткой на стэнде. Капремот двигателя Deutz Fahr (Дойц Фар), ремонт мотора Deutz Fahr (Дойц Фар), ремонт двигателя трактора Deutz Fahr (Дойц Фар), ремонт двигателя комбайна Deutz Fahr (Дойц Фар), ремонт двигателя погрузчика Deutz Fahr (Дойц Фар), Ремонт ДВС Deutz Fahr (Дойц Фар), руководство по ремонту двигателя Deutz Fahr (Дойц Фар)

Ремонт двигателя Deutz состоит из нескольких последовательных этапов, выполнение которых обязательно приведет ваш двигатель в рабочее состояние и повысить его срок эксплуатации без непредвиденных поломок.

- Диагностика двигателя Deutz Fahr (Дойц Фар). Позволяет путем проверки на соответствие штатным характеристикам выявить, какие узлы вышли из строя. Производится непосредственно на автомобиле.

- Демонтаж. Двигатель Deutz Fahr (Дойц Фар) для ремонта необходимо демонтировать и установить на специальный стенд, где и будут проводиться все работы.

- Разборка двигателя Deutz Fahr (Дойц Фар). Чтобы получить доступ к изношенным или вышедшим из строя узлам, двигатель Deutz Fahr (Дойц Фар) необходимо разобрать.

- Мойка. Все детали и поверхность тщательно отмываются от грязи, смазки и нагара специальной жидкостью.

- Дефектовка. При помощи точных инструментов и технологических карт производится проверка всех деталей на допуски, трещины, задиры, а также износ.

На этом этапе составляется список всех работ по ремонту двигателя.

На этом этапе составляется список всех работ по ремонту двигателя. - Ремонтные работы и механическая обработка. Все изношенные и пришедшие в неисправность узлы ремонтируются или заменяются на новые. Производятся шлифовочные, опрессовочные работы, расточка и хонингование.

- Сборка мотора. После тщательной очистки от посторонних предметов и останков мехобработки, двигатель Deutz Fahr (Дойц Фар) собирается.

- Монтаж. Собранный двигатель Deutz Fahr (Дойц Фар) устанавливается на технику.

- Регулировка. В обязательном порядке двигатель после капремонта регулируется на месте нашими мотористами.

- Обкатка. В первое время не стоит нагружать мотор сверх меры – требуется около 200 моточасов, чтобы все механизмы «встали» на свое место.

Приступая к ремонту отдельных узлов, понятно, что очень редко все узлы двигателя выходят из строя – как правило, это один или два узла. Рассмотрим в общих чертах, как производится ремонт отдельных узлов.

Для того, чтобы выполнить ремонт головки блока цилиндров Deutz Fahr (Дойц Фар), необходимо ее демонтировать. В зависимости от сложности работ и характера неисправности, ремонт ГБЦ Дойц включает либо только слесарные работы, либо полный спектр сварочно-механических работ.

В зависимости от сложности работ и характера неисправности, ремонт ГБЦ Дойц включает либо только слесарные работы, либо полный спектр сварочно-механических работ.

В первом варианте после диагностики, которая выявляет все недостатки, производится ремонт головки блока цилиндров: шлифовочные работы, замена изношенных и вышедших из строя узлов (клапанов, пружин, ремня ГРМ и др), обработка привалочных поверхностей и др.

Во втором варианте, в частности при наличии трещин, производится опрессовка ГБЦ, чтобы выявить все повреждения. После этого при помощи сварки все повреждения устраняются и зашлифовываются. В том случае, если повреждения слишком масштабны, рекомендуется замена ГБЦ Дойц.

Следующим по важности идет ремонт клапанов. Впускной и выпускной клапан Deutz создают в двигателе компрессию, поэтому, при прогорании или износе, требуется срочная замена клапанов Deutz, иначе резко возрастет расход топлива и снизится мощность мотора. Мы профессионально устанавливаем выпускной и впускной клапан Дойц, проводим впрессовку и притирку специальными инструментами.

Мы профессионально устанавливаем выпускной и впускной клапан Дойц, проводим впрессовку и притирку специальными инструментами.

После демонтажа головки следует тщательно произвести осмотр блока цилиндров. При выявлении дефектов и неисправностей в БЦ, требуется ремонт блока. При длительной работе обязательно деформируется внутренняя поверхность цилиндров, поэтому первым делом требуется расточка цилиндров. После этого производится хонингование, очистка и промывка каналов и устанавливаются ремонтные гильзы цилиндров Deutz (гильзовка). Если поверхность блока имеет высокий износ или расточка цилиндров уже невозможна, необходима замена блока или замена гильз цилиндров.

После осмотра блока следуют извлечь коленвал и произвести его осмотр на предмет износа и выработки. Ремонт коленвала Deutz требуется в том случае, если его диаметр шатунных или коренных шеек уже слишком мал для того, чтобы применять ремкоплекты. Такое происходит в результате повреждений вала или износа. В этом случае производится наплавление и шлифовка коленвала Дойц.

Такое происходит в результате повреждений вала или износа. В этом случае производится наплавление и шлифовка коленвала Дойц.

В любом случае, ремонт вала коленчатого следует производить в специализированной мастерской – только здесь смогут правильно произвести наплавление вала и подбор ремонтных вкладышей.

Аналогичная ситуацию обстоит с распредвалом. Если в числе неисправностей двигателя стук, то в 90% случаев требуется ремонт распредвала Deutz. Причин этому может быть несколько – мотор «потерял» масло, сломалась опора или шейка, высокий износ подшипников или кулачков, осевое биение и другие проблемы. Ремонт распределительного вала Deutz позволит устранить большинство проблем, но если повреждения слишком масштабные, потребуется замена распредвала Дойц – это будет оптимальным вариантом.

От осмотра и ремонта блока и валов переходим к шатунно-поршневой группе. Ремонт шатуна Дойц и других узлов шатунно-поршневой группы необходим в том случае, если двигатель долгое время эксплуатировался без надлежащего обслуживания, с отработанным маслом, с засорившимся маслофильтром или же произошел гидроудар. В этом случае обязательно требуется не только ремонт шатунов, но и замена поршей Deutz.

В этом случае обязательно требуется не только ремонт шатунов, но и замена поршей Deutz.

Замена шатуна может потребоваться в том случае, если произошло скручивание стержня или полный износ отверстия под втулку в головке. Замена поршня и поршневых колец должна производиться при первых признаках повышенного расхода масла, иначе стенки гильз цилиндров начнут изнашиваться.

Нельзя забывать о работе систем охлаждения и смазки, которые напрямую не относятся к двигателю, но в обязательно должны быть проверены и отремонтированы в ходе капремонта. Выход из строя системы смазки – это смертельный приговор для любого мотора. Поэтому при малейших признаках неисправности маслосистемы срочно требуется ремонт маслонасоса Deutz. Самая популярная неисправность – это попадание в масло солярки или износ узлов насоса.

Если при осмотре насоса выяснится, что шестерня и вал целые, можно будет произвести ремонт масляного насоса Deutz и заменить вышедшую из строя деталь. Если же изношены лопасти, разбиты шестерня или вал, то ремонт делать нецелесообразно, требуется замена масляного насоса.

Если же изношены лопасти, разбиты шестерня или вал, то ремонт делать нецелесообразно, требуется замена масляного насоса.

При снижении уровня охлаждающей жидкости следует обратить внимание на радиатор, вернее его состояние. Как правило, проблемы возникают с подводящими патрубками, соединениями, уплотнениями или самими трубками. Практически во всех случаях ремонт радиаторов Deutz вполне реален. Исключение составляет сильная деформация радиатора, при которой повреждено несколько трубок – в этом случае замена радиаторов Дойц будет проще, чем ремонт.

Еще одной важной частью системы охлаждения является водяной насос. Самая распространенная проблема, при которой требуется ремонт водяных насосов Deutz – это нарушение сальника крыльчатки. Если он разгерметизировался, тосол попадет в систему смазки и «вымоет» ее. Если сразу не обратить внимание на издаваемый подшипником шум, потребуется замена помпы Дойц, так как это будет не пригодна к ремонту.

| Ремонт Дизельный двигатель Deutz F3M1011F (5.8 кВт) | Ремонт Дизельный двигатель Deutz TD226B6D (99 кВт) |

| Ремонт Дизельный двигатель Deutz D2008L03 (9.6 кВт) | Ремонт Дизельный двигатель Deutz BF6M1013E (122 кВт) |

| Ремонт Дизельный двигатель Deutz F2M2011F (12 кВт) | Ремонт Дизельный двигатель Deutz BF4M1013FC (127 кВт) |

| Ремонт Дизельный двигатель Deutz D909L01 (12 кВт) | Ремонт Дизельный двигатель Deutz TBD226B6D (132 кВт) |

| Ремонт Дизельный двигатель Deutz F2L2011 (12.6 кВт) | Ремонт Дизельный двигатель Deutz TBD226B6D5 (145 кВт) |

| Ремонт Дизельный двигатель Deutz F2M2011 (13.6 кВт) | Ремонт Дизельный двигатель Deutz BF6M1013EC (145.1 кВт) |

| Ремонт Дизельный двигатель Deutz F2L912 (14 кВт) | Ремонт Дизельный двигатель Deutz BF6M1013FCG2 (167.6 кВт) |

| Ремонт Дизельный двигатель Deutz D2009L03 (15.6 кВт) | Ремонт Дизельный двигатель Deutz BF6M1013FCG3 (185 кВт) |

| Ремонт Дизельный двигатель Deutz F2L1011F (18 кВт) | Ремонт Дизельный двигатель Deutz BF6M1013FCP (196. 6 кВт) 6 кВт) |

| Ремонт Дизельный двигатель Deutz D2011L3 (19 кВт) | Ремонт Дизельный двигатель Deutz BF6M1013FC (201 кВт) |

| Ремонт Дизельный двигатель Deutz F3L2011 (20 кВт) | Ремонт Дизельный двигатель Deutz BF6M1015 (214.5 кВт) |

| Ремонт Дизельный двигатель Deutz F3M2011 (20 кВт) | Ремонт Дизельный двигатель Deutz TCD2013L064V (241 кВт) |

| Ремонт Дизельный двигатель Deutz D2009L04 (20.1 кВт) | Ремонт Дизельный двигатель Deutz BF6M1015-GA (254 кВт) |

| Ремонт Дизельный двигатель Deutz F3L1011F (28 кВт) | Ремонт Дизельный двигатель Deutz BF6M1015CG1 (262 кВт) |

| Ремонт Дизельный двигатель Deutz F4M1011F (28.2 кВт) | Ремонт Дизельный двигатель Deutz BF6M1015C (285 кВт) |

| Ремонт Дизельный двигатель Deutz F4L2011 (29 кВт) | Ремонт Дизельный двигатель Deutz BF6M1015C-G2A (300 кВт) |

| Ремонт Дизельный двигатель Deutz F4M2011 (29 кВт) | Ремонт Дизельный двигатель Deutz BF6M1015CG3 (314 кВт) |

| Ремонт Дизельный двигатель Deutz BF6M1013 (29 кВт) | Ремонт Дизельный двигатель Deutz BF6M1013C (314 кВт) |

Ремонт Дизельный двигатель Deutz D2011L4 (30. 3 кВт) 3 кВт) | Ремонт Дизельный двигатель Deutz BF6M1015CG2 (315 кВт) |

| Ремонт Дизельный двигатель Deutz TD2009L04 (31 кВт) | Ремонт Дизельный двигатель Deutz BF6M1015-G3A (337 кВт) |

| Ремонт Дизельный двигатель Deutz F3M2011F (32.5 кВт) | Ремонт Дизельный двигатель Deutz BF6M1015CP (354.3 кВт) |

| Ремонт Дизельный двигатель Deutz D226B3D (33 кВт) | Ремонт Дизельный двигатель Deutz BF6M1013CP (372 кВт) |

| Ремонт Дизельный двигатель Deutz F4L912 (35 кВт) | Ремонт Дизельный двигатель Deutz BF6M1015CD-G (392 кВт) |

| Ремонт Дизельный двигатель Deutz F3L912 (38 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015 (407.3 кВт) |

| Ремонт Дизельный двигатель Deutz BF4M2011 (38.2 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015C (418 кВт) |

| Ремонт Дизельный двигатель Deutz TD226B3D (49.5 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015CG1 (418 кВт) |

| Ремонт Дизельный двигатель Deutz F6L912 (56 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015C-G1A (438 кВт) |

| Ремонт Дизельный двигатель Deutz BF4M2012 (57 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015CG2 (440 кВт) |

| Ремонт Дизельный двигатель Deutz BF4M1011F (58 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015CG3 (445 кВт) |

| Ремонт Дизельный двигатель Deutz BF4M2011C (59 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015C2 (450 кВт) |

| Ремонт Дизельный двигатель Deutz TD226B4D (66 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015C-G2 (475 кВт) |

| Ремонт Дизельный двигатель Deutz F6L913 (66 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015CP (475. 9 кВт) 9 кВт) |

| Ремонт Дизельный двигатель Deutz F6L914 (68.5 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015CP-G1A (490 кВт) |

| Ремонт Дизельный двигатель Deutz BF4M2012C (74.9 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015CP-G3 (540 кВт) |

| Ремонт Дизельный двигатель Deutz BF4M1013 (82.5 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015CP-G4 (563 кВт) |

| Ремонт Дизельный двигатель Deutz BF6L913 (90 кВт) | Ремонт Дизельный двигатель Deutz BF8M1015CP-G5 (584 кВт) |

| Ремонт Дизельный двигатель Deutz BF4M1013EC (96.1 кВт) | Ремонт Дизельный двигатель Deutz TBD616V12 (756 кВт) |

Заказать ремонт двигателя вы можете позвонив по номерам, указанным на сайте.

Deutz BF6M 1013 FC Руководство по обслуживанию

накопление

Новый член

- #1

- Если вы скачаете этот документ, вы потеряетесь 200 Пиво

Язык: английский

Формат: PDF

Размер: 11,7 BM

Последнее редактирование модератором:

Камаль Хамед

Новый член

- #2

ЛУЧШЕ

Камаль Хамед

Новый член

- #3

DEUTZ BF6M1013FC РУКОВОДСТВА ПО МАСТЕРСКИМ

лукстан92

Новый член

- #4

Привет. Как скачать этот файл?

Как скачать этот файл?

DHTmaster

Администраторы

- #5

вам нужно 200 пива, чтобы получить ссылку на скачиваниелукстан92 сказал:

Привет. Как скачать этот файл?

Нажмите, чтобы развернуть…

DHTmaster

Администраторы

- #6

Как получить пиво:лукстан92 сказал:

Привет. Как скачать этот файл?

Нажмите, чтобы развернуть…

Workshop Repair Service Maintenance Deutz 1012 1013 Bf6m Bf4m

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

- Нажмите, чтобы увеличить

Мало на складе, остался только 1

Распродажа заканчивается через 13 часов

Цена: 238,75 турецких лир

Изначальная цена: 251,16 турецких лир (скидка 5%)

Загрузка

Включен НДС

Вы можете сделать предложение только при покупке одного товара

Внесен в список 21 мая 2023 г.

Сообщить об этом элементе в Etsy

Выберите причину… С моим заказом возникла проблемаОн использует мою интеллектуальную собственность без разрешенияЯ не думаю, что это соответствует политике EtsyВыберите причину…

Первое, что вы должны сделать, это связаться с продавцом напрямую.

Если вы уже это сделали, ваш товар не прибыл или не соответствует описанию, вы можете сообщить об этом Etsy, открыв кейс.

Сообщить о проблеме с заказом

Мы очень серьезно относимся к вопросам интеллектуальной собственности, но многие из этих проблем могут быть решены непосредственно заинтересованными сторонами. Мы рекомендуем связаться с продавцом напрямую, чтобы уважительно поделиться своими проблемами.

Если вы хотите подать заявление о нарушении прав, вам необходимо выполнить процедуру, описанную в нашей Политике в отношении авторских прав и интеллектуальной собственности.

Смазка используется в качестве клея. Направленность антифрикционного слоя должна быть такой же, как и примененная ранее.

Смазка используется в качестве клея. Направленность антифрикционного слоя должна быть такой же, как и примененная ранее.

Уплотнитель фиксируется средством для фиксации DW 71.

Уплотнитель фиксируется средством для фиксации DW 71.

Это значение учитывают, если регулятор требуется поменять или отремонтировать.

Это значение учитывают, если регулятор требуется поменять или отремонтировать.

Фиксаторы кабелей ставят, если они предусмотрены.

Фиксаторы кабелей ставят, если они предусмотрены.

На этом этапе составляется список всех работ по ремонту двигателя.

На этом этапе составляется список всех работ по ремонту двигателя.

Добавить комментарий